Revista Controle & Instrumentação – Edição nº 285 – 2024 |

|||

| ¤

Cover Page

|

|||

| Tecnologias elevam a confiabilidade de todos os processos | |||

|

|||

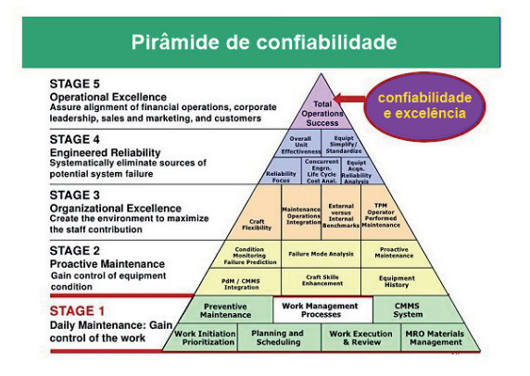

| E quipes de confiabilidade utilizam princípios e metodologias de engenharia para produzir, de forma mais confiável, ao menor custo. Um dos benefícios mais importantes dessa engenharia é que se descobrem, antecipadamente, possíveis problemas de confiabilidade, o que aumenta a segurança, melhora a qualidade, e reduz perdas. A confiabilidade pode ser entendida então como uma prática que lida com probabilidades, com os riscos sendo definidos por porcentagens e estatísticas sobre os níveis aceitáveis de risco. Mas, toda essa rotina pode ser otimizada com novas ferramentas, e muitas empresas vêm investindo em tecnologias digitais e disruptivas, para aumentar a competitividade e a produtividade: Inteligência Artificial (IA) e Internet das Coisas (IoT) se combinam a outras tecnologias, e destacam devido à evolução de sensores, processadores, softwares e demais componentes de soluções de monitoramento. A IIoT alimenta o Big Data em tempo real com dados sobre o estado de cada máquina ou equipamento, captados por sensores de monitoramento independentes, que enviam o material para a nuvem, onde são seguramente armazenados. Após coletados, para sinalizar caminhos à gestão operacional, prever otimizações que reduzam o custo operacional e gerar ganhos em produtividade, e até favorecer a validação de modelos de simulação, calibrar gêmeos ou sombras digitais, os dados necessitam ser analisados para retornarem aos gestores com orientações e alertas diversos. Agregam-se ainda, robôs autônomos, sistemas de simulação via testes e experimentos no computador, a integração de sistemas – do chão-de-fábrica à camada ERP com compartilhamento de informações entre os diferentes níveis, reduzindo a necessidade de redundância de dados – capaz de permitir que sistemas especializados para funções específicas funcionem coordenadamente. |

|||

| Sensores, câmeras de segurança, e demais componentes, que promovem a digitalização dos processos também possibilitam startup e manutenção remotas, e permitem que a análise dos dados coletados se reverta em aprendizado da máquina (machine learning). Em paralelo, a realidade aumentada favorece treinamentos e logística interna, enquanto a manufatura aditiva reduz o desperdício de matéria-prima e a fabricação de protótipos e de pequenos lotes, assim como peças com geometria complexa, transformando projetos digitais em objetos físicos. Nessa tapeçaria de dados, informações e análises, tecidas com instrumentos e softwares diversos – temática que não se esgota, até por ser evolutiva –, a Inteligência Artificial (IA) é uma realidade inquestionável. |

|||

|

|||

|

|||

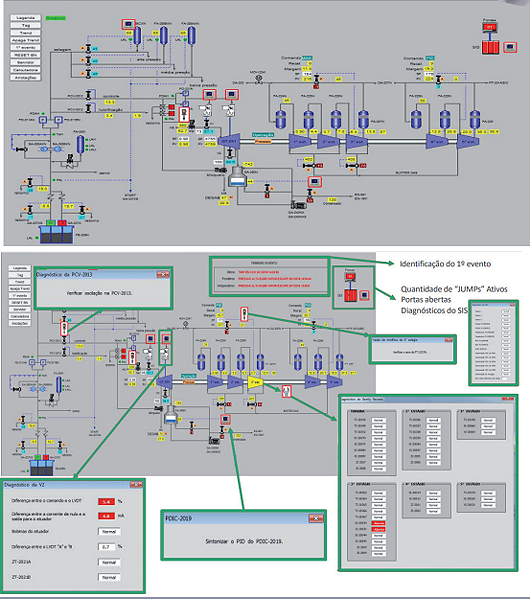

| Empresas que adotaram a digitalização de processos aumentaram a sua produtividade em até 30%, o que mostra uma grande vantagem competitiva e, sem contar o ganho de eficiência, obtiveram melhoria de qualidade, redução de prazos e priorização de tarefas, assim como aumento da segurança operacional e, até mesmo, da experiência do cliente – a qualidade percebida e que acrescenta valor ao cliente. Tornar a manutenção mais fácil, mais prática e menos custosa, garantindo a confiabilidade operacional, e facilitando expansões seguras, também podem ser atendidas pela IA, assegura Cassiolato, ao afirmar que “o uso destes recursos dos equipamentos, combinados com a comunicação digital em protocolo aberto e softwares de gerenciamento, permite ao usuário diagnósticos remotos, que extrapolam as gerações de alarmes e permitem a manutenção preventiva, preditiva e proativa. Tudo isto contribuindo para a diminuição de paradas não programadas, e aumentando sensivelmente a confiabilidade e disponibilidade da planta”. |

|||

| Atualmente, 60% das manutenções têm caráter corretivo; 33%, caráter preventivo; 6%, caráter preditivo; e somente 1%, caráter proativo. E ainda, em mais de 60% das idas ao campo não se consegue detectar problemas nos equipamentos. Este cenário está mudando, graças à utilização de autodiagnoses nos equipamentos de campo, combinados com as ferramentas de gerenciamento, então, a tendência é de que a porcentagem de manutenção preditiva e proativa aumentem, e que as idas ao campo só aconteçam com real necessidade, e sejam mais produtivas, porque mais embasadas em dados. Isso sugere a implantação de equipamentos de campo, que colaborem com esta nova perspectiva operacional no gerenciamento de informações de uma planta, com a disponibilidade de auto diagnoses, facilitando a operação e a manutenção – antecipando problemas e situações, garantindo maior segurança operacional e das equipes de trabalho, além de ampliar a vida útil de todos os ativos da planta. | |||

|

|||

| “Ao analisar padrões de dados complexos, a IA aumenta a eficácia geral dos equipamentos, o que impacta diretamente nos resultados financeiros”, reforça Cassiolato, comentando a contribuição da IA a funções específicas no gerenciamento de ativos, muito além da previsão e da prevenção de falhas, com base em dados históricos e em tempo real, o que permite às indústrias alterações nas estratégias de manutenção reativas para proativas. Mas, é necessário ter o controle sobre os dados que estão sendo usados para garantir que a IA forneça informações reais e confiáveis. Dados descentralizados, isolados em vários departamentos, locais e formatos, inacessíveis, incompletos ou inconsistentes, são desafio a ser vencido. É preciso investir em ferramentas ou plataformas robustas de integração de dados, que forneçam integrações prontas para uso, para garantir fácil acesso, e simplificar a transição para um repositório centralizado. Esse cenário torna-se ainda mais complexo, quando se operam sistemas legados que abrigam dados e processos críticos de ativos exigidos pelos modelos de IA, e que não são facilmente compatíveis com tecnologias digitais ou IA – neste caso, a orientação é de adoção de uma abordagem em camadas para integrar IA em suas operações. |

|||

| Na esteira dos benefícios proporcionados pela digitalização industrial, cresce a necessidade de confiabilidade nos processos e de segurança de pessoas, ativos e meio ambiente. Entre os caminhos está, por exemplo, a Nota Técnica n° 10, aprovada em 25 de janeiro de 2024 pela ANP – Diretoria da Agência Nacional do Petróleo –, relacionada à segurança operacional no setor de petróleo e gás natural, com foco em Engenharia de Fatores Humanos, e com o objetivo de reforçar a importância de as empresas que atuam em exploração e produção de petróleo e gás utilizarem as melhores práticas internacionais do setor. A adoção de normas como essas – que definem que as instalações devem estar adequadas às capacidades físicas e cognitivas dos trabalhadores que as operam – minimiza possíveis acidentes de processo, que podem ser evitados pelo simples ajuste ergonométrico, como manter a altura de válvulas compatível com a dos trabalhadores. A nota apresenta, desde normas sobre interfaces humanas-máquinas (HMI), até referências ao cálculo de quantidade mínima de trabalhadores para a operação segura de uma instalação, passando pela metodologia mais adequada para análise de risco de tarefas. |

|||

| Mesmo com todos os benefícios apresentados pela IA e demais tecnologias citadas pelos entrevistados, a tecnologia ainda é pouco aplicada. As indústrias ainda patinam na aplicação de tecnologias disruptivas, ainda que tenham a certeza de que elas serão utilizadas. Essa certeza cresce, na medida em que mesmo práticas tradicionais importantes e críticas ainda sofram com não conformidades, como a classificação de áreas perigosas, por exemplo, que atualmente busca apoio em softwares, mas que deve em breve fazer uso de ferramentas de IA, machine & deep learning – que permitem que um conjunto de dados seja treinado. | |||

|

|||

|

|||

|

|||

| Na Volda, a IA integra um software para gestão de pessoas e busca de profissionais no mercado, relata a coordenadora, alegando que a tecnologia de IA ainda não se aplica à prevenção de riscos de acidentes, por exemplo, “pois temos um número bem reduzido de eventos, além de baixa gravidade”. O caminho para as condições ótimas está sendo trilhado, e a confiabilidade em diversos contextos está acumulando dados e procedimentos vinculados aos acontecimentos e experiências que certamente serão usados pelas futuras ferramentas de IA, para avaliar se um modelo foi capaz de satisfazer as análises de risco e garantir a confiabilidade. Podemos considerar que, usando ou não as disruptivas tecnologias, estamos todos alimentando os futuros modelos. |

|||

| Áreas classifi cadas – Base da segurança e da confi segurança e da confi abilidade | |||

|

|||

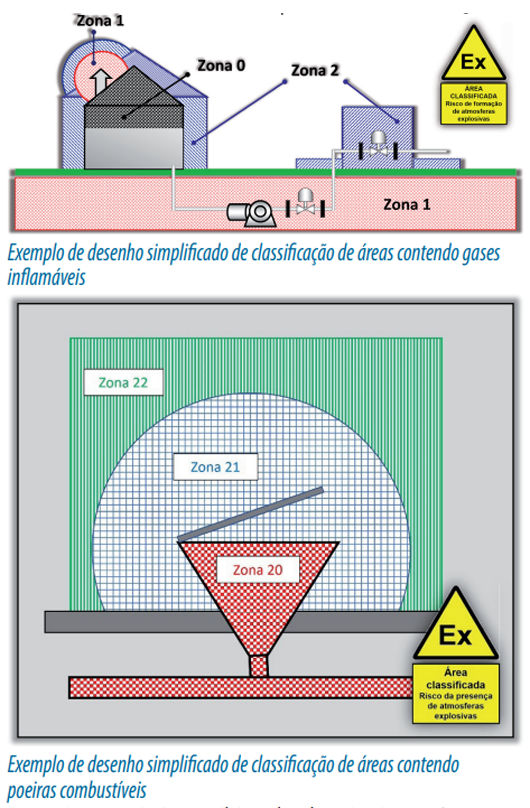

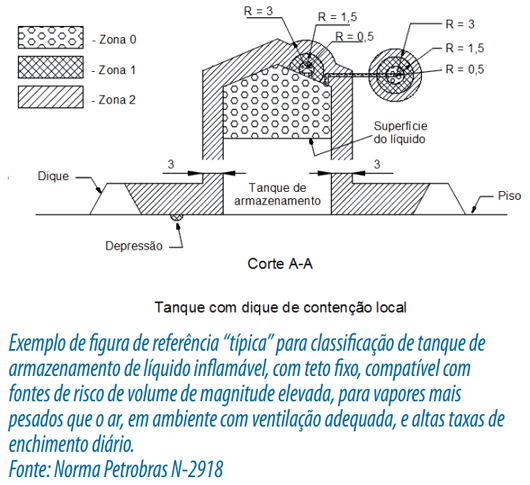

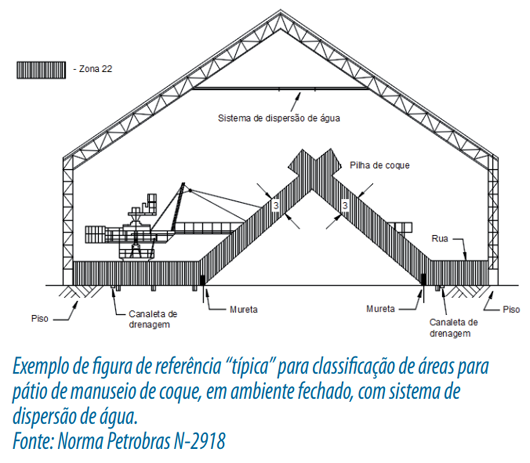

| Áreas classificadas é o mesmo que atmosferas explosivas? Os dois termos técnicos são relacionados aos riscos de ocorrência de fontes de ignição em locais onde pode haver a existência de atmosferas explosivas, formadas por gases inflamáveis ou poeiras combustíveis. O termo “atmosfera explosiva” significa a mistura, com o oxigênio do ar, de uma mistura formada por gases inflamáveis (como a gasolina ou hidrogênio, por exemplo), ou por poeiras combustíveis (como a soja ou o polietileno, por exemplo), dentro de seus limites de explosividade, a qual, caso entre em contato com uma fonte de ignição (uma centelha elétrica ou uma faísca mecânica, por exemplo), provoca um processo de combustão de alta energia (explosão). O termo “área classificada” significa locais em que uma “atmosfera explosiva”, contendo gases inflamáveis ou poeiras combustíveis, está presente ou onde é provável que esteja presente. Em função dos elevados riscos de explosão existentes nestas “áreas classificadas”, são requeridos uma série de ações de segurança, de forma que estes locais possam ser considerados “seguros”, como, por exemplo, a aplicação de procedimentos de trabalho específicos sobre projeto, montagem, inspeção, manutenção e recuperação de equipamentos e instalações “Ex”. Nestas áreas, é também requerido, em muitos países, que os equipamentos de instrumentação, automação, telecomunicação, elétricos e mecânicos tenham sido submetidos a processos de avaliação da conformidade e ensaios laboratoriais, de forma a obterem os respectivos certificados de conformidade. Existe a Norma Técnica ABNT NBR IEC 60050-426 (Vocabulário eletrotécnico internacional - Parte 426: Atmosferas explosivas), elaborada por Comissão de Estudo do Subcomitê SCB 003.031 (Atmosferas explosivas) da ABNT/CB-003 (Eletricidade), lançada originalmente em 2002, e que se encontra atualmente na terceira edição, publicada em 2022, que apresenta o vocabulário técnico aplicável sobre equipamentos e instalações de instrumentação, automação, telecomunicações, elétricas e mecânicas “Ex”. O processo de classificação de áreas envolve uma avaliação de risco, na qual são consideradas as probabilidades da presença de atmosferas explosivas, formadas por gases inflamáveis ou poeiras combustíveis, associadas com características dos equipamentos de processo existentes em cada tipo de indústria (química, petroquímica, petróleo, farmacêutica, manufatura). Envolve também avaliar as características dos locais das instalações, como por exemplo a ventilação, diluição e dispersão de atmosferas explosivas, que possam estar presente no ambiente. A classificação de áreas pode ser também entendida como sendo um método de análise de risco e de classificação das Zonas de instalações, em que uma atmosfera explosiva de gases inflamáveis ou poeiras combustíveis possa estar presente. A elaboração da documentação da classificação de áreas consiste na determinação das zonas de áreas classificadas, como por exemplo Zonas 0, 1, 2 para gases inflamáveis, ou Zonas 20, 21 ou 22 para poeiras combustíveis, bem como de grupos, como por exemplo Grupo I (Minas subterrâneas de carvão), Grupos IIA, IIB, IIC (gases inflamáveis) ou Grupos IIIA, IIIB ou IIIC (poeiras combustíveis). São determinadas também a classe de temperatura de gases inflamáveis (T1 a T6), a temperatura de ignição de poeiras combustíveis, bem como a extensão destas zonas ao redor das respectivas fontes de liberação. |

|||

|

|||

| A Norma Técnica Brasileira adotada ABNT NBR IEC 60079- 10-1, publicada inicialmente em 2006 (como Norma ABNT NBR IEC 60079-10), e atualmente em sua terceira edição (2022), é aplicável, de forma abrangente, à classificação de áreas de instalações contendo gases inflamáveis. Esta norma tem como intenção servir como base para a classificação de qualquer tipo de instalação industrial, considerando as características gerais dos equipamentos de processo existentes, das fontes potenciais de liberação de atmosferas explosivas, dos níveis de ventilação e diluição das instalações e das características de dispersão de gases, vapores e névoas inflamáveis. São relacionados em um Anexo desta Norma ABNT NBR IEC 60079-10-1, normas “nacionais” e Práticas Recomendadas, elaboradas por diversos países e instituições sobre procedimentos de classificação de áreas, bem como códigos industriais relacionados com este assunto, que são mundialmente utilizados por diversos países e empresas, como por exemplo: | |||

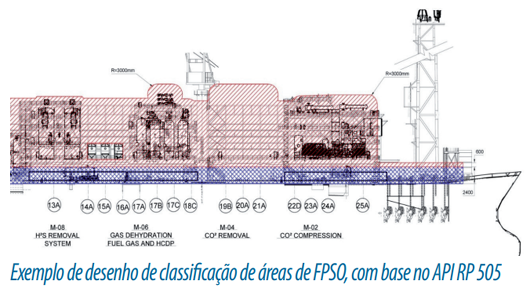

| • IP 15 - Model code of safe practice for the petroleum industry, Part 15: Area Classification Code for Petroleum Installations Handling Flammable Liquids; • IGEM/SR/25 - Hazardous area classification of natural gas installations; • API RP 505 - Recommended Practice for Classification of Locations for Electrical Installations at Petroleum Facilities classified as Class I, Zone 0, Zone 1, and Zone 2; • NFPA 59A - Standard for the Production, Storage, and Handling of Liquefied Natural Gas; • NFPA 497 - Recommended Practice for the Classification of Flammable Liquids, Gases, or Vapours and of Hazardous (Classified) Locations for Electrical Installations in Chemical Process Areas; • TRBS 2152 - Technischen Regeln fȨr Betriebssicherheitsverordnung - Technical Rules for Plant Safety Provisions. |

|||

|

|||

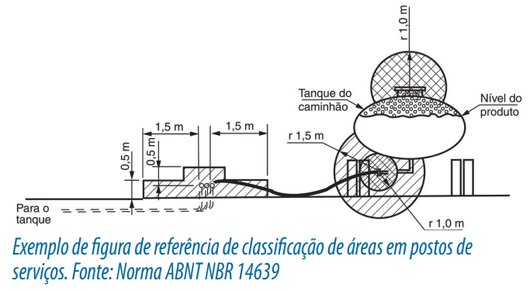

| A Norma Técnica Brasileira ABNT NBR 14639 (Armazenamento de líquidos inflamáveis e combustíveis – Posto revendedor veicular (serviços) e ponto de abastecimento – Instalações elétricas), por exemplo, apresenta figuras de referência específicas para a classificação de áreas em postos de serviços, contendo líquidos inflamáveis, tais como, derivados do petróleo (gasolina e óleo diesel), álcool e outros combustíveis automotivos. | |||

|

|||

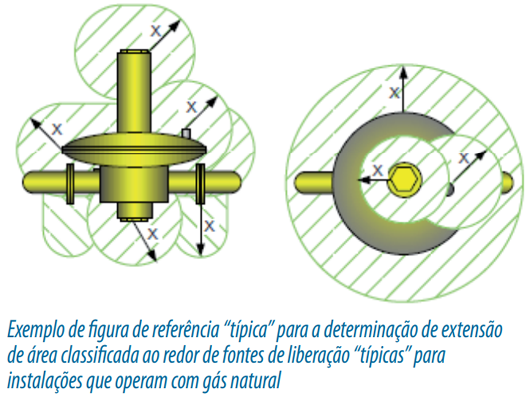

| Como exemplo de norma sobre classificação de áreas específica para um determinado tipo de instalação, pode ser citada a IGEM SR 25 (Hazardous area classification of natural gas installations / Institution of Gas Engineers and Managers), é aplicável especificamente para instalações que operam com gás natural. Aquela norma apresenta diversas figuras de referência “típicas” para a determinação das extensões de áreas classificadas ao redor de fontes de liberação “típicas” para este tipo de instalações, como, por exemplo, manifolds, gaxetas de válvulas, reguladores de pressão, conexões roscadas e flanges. | |||

|

|||

| Existem também normas técnicas que são aplicáveis à classificação de áreas contendo poeiras combustíveis, como por exemplo a Norma Técnica Brasileira adotada ABNT NBR IEC 60079-10-2 (Atmosferas explosivas - Parte 10-2: Classificação de áreas - Atmosferas de poeiras combustíveis), na qual são apresentados os procedimentos de classificação de áreas, nas quais atmosferas de poeiras combustíveis, nas formas de nuvens e de camadas estejam presentes, de forma a permitir uma adequada avaliação das fontes de ignição que possam estar presentes. Sobre classificação de áreas contendo poeiras combustíveis, existe também a Prática Recomendada NFPA RP 499 (Recommended Practice for the Classification of Combustible Dusts and of Classified Locations for Electrical Installations in Chemical Process Areas), publicada pela NFPA (National Fire Protection Association). | |||

|

|||

|

|||

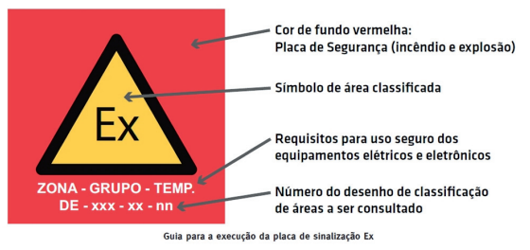

| A sinalização de segurança em áreas classificadas é importante A instalação de placas de sinalização de segurança em áreas classificadas é destinada a alertar as pessoas. Sob o ponto vista “normativo”, a padronização de placas de sinalização de segurança em áreas classificadas é apresentada nas Normas Técnicas Brasileiras adotadas ABNT NBR IEC 60079-14 (Instalações elétricas terrestres “Ex”) e ABNT NBR IEC 61892-7 (Instalações elétricas marítimas “Ex”). Na figura a seguir, é apresentado um exemplo de placa de sinalização de segurança de áreas classificadas, com base nos requisitos indicados nas Normas Técnicas brasileiras adotadas ABNT NBR IEC 60079-14 e ABNT NBR IEC 61892-7 |

|||

|

|||

| Sob o ponto de vista legal, a Norma Regulamentadora NR37 (Segurança e saúde em plataformas de petróleo), por exemplo, especifica que as áreas classificadas devem possuir “sinalização de segurança, visível e legível, indicando os locais de proibição da presença de fontes de ignição”. Existem também empresas multinacionais, que operam instalações em atmosferas explosivas em diversos países do mundo, que adotam placas de sinalização de segurança de áreas classificadas utilizando este padrão normativo, acrescido de instruções práticas de segurança, nos idiomas aplicáveis para cada instalação, de forma a conscientizar as pessoas que executam serviços em áreas classificadas sobre os riscos existentes. | |||

|

|||

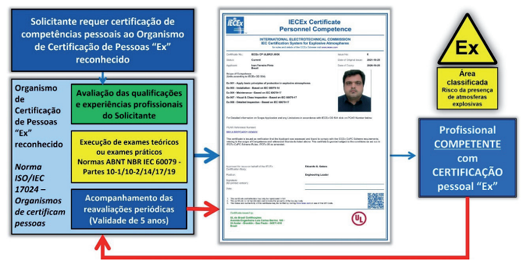

| Impacto de uma classificação de áreas incorreta na segurança e confiabilidade das instalações “Ex” Existem diversos tipos de “erros” ou “incorreções” que podem ser introduzidos na documentação de classificação de áreas, dentre os quais podem ser citados, dentre outros, erro na avaliação dos equipamentos de processo, erros na avaliação dos produtos inflamáveis ou combustíveis presentes no processo, erros na avaliação das condições de processo, erros na avaliação da características de ventilação e diluição presentes nos ambientes, erros nos grupos de gases inflamáveis ou poeiras combustíveis, erros nas classes de temperatura e nas temperaturas de ignição dos produtos processados, e erros na determinação das extensões das áreas classificadas ao redor das fontes de liberação. Há um tipo de incorreção que faz com que se instalem equipamentos “Ex” em locais nos quais não haveria esta necessidade; este tipo de incorreção apresenta o risco da “banalização” da classificação de áreas e cria uma “normalização de desvios”. A classificação insuficiente, ou aquém das extensões indicadas nas normas técnicas ou práticas recomendadas aplicáveis, coloca o risco de instalação inadequada de equipamentos sem certificação “Ex” em áreas que deveriam ter sido consideradas como sendo áreas classificadas; os equipamentos sem certificação “Ex” podem representar riscos de indevidas fontes de ignição, o que pode causar explosões e acidentes com consequências catastróficas. Existem também classificações de áreas com grupos ou classes de temperatura incorretas, o que pode levar à especificação de equipamentos “Ex” inadequados para o local, como, por exemplo, equipamentos “Ex” certificados para o Grupo IIA ou IIB, indevidamente instalados em áreas que deveriam ter sido classificadas para o Grupo IIC, ou ainda equipamentos “Ex” certificados com classe de temperatura T3, indevidamente instalados em áreas classificadas que deveriam ser sido classificadas como classe T4. Requisitos para profissionais envolvidos na classificação de áreas, instalação, inspeção e manutenção de instalações “Ex” Para trabalhar em áreas classificadas, é requerido que os profissionais envolvidos com serviços de campo nesses áreas possuam as devidas qualificações, experiências, treinamentos e competências pessoais “Ex”. Muitas empresas, que são proprietárias de instalações em áreas classificadas, exigem, contratualmente, que estes profissionais tenham obtido a certificação de suas competências pessoais “Ex”, como forma de obter a devida confiança de que os serviços em áreas classificadas serão executados de forma correta, atendendo os requisitos técnicos aplicáveis da ABNT. De acordo com o sistema internacional de certificação de competências pessoais “Ex” do IECEx, existe uma Unidade de Competências Pessoais específica para os serviços de classificação de áreas, que é a Ex 002 (Execução de classificação de áreas). Existem muitas centenas de profissionais com certificação Ex 002 em diversos países do mundo, incluindo diversos profissionais com esta certificação no Brasil. Para profissionais envolvidos com classificação de áreas contendo poeiras combustíveis, a Norma Técnica Brasileira adotada ABNT NBR IEC 60079-10-2 apresenta a Seção 4.3 (Competências Pessoais). Para profissionais envolvidos com classificação de áreas contendo gases inflamáveis, a Norma Técnica Brasileira adotada ABNT NBR IEC 60079-10-1 apresenta a Seção 4.6 (Competências pessoais). |

|||

|

|||

| Por sua vez, a Norma Petrobras N-2918 (Atmosferas explosivas – Classificação de áreas), por exemplo, que é uma norma “pública”, apresenta requisitos sobre competências pessoais envolvidos com classificação de áreas, em sua Seção 5.2 Equipe Multidisciplinar para a Classificação de Áreas. Deve ser ainda “desmistificado” que somente profissionais que tenham obtido mestrado ou doutorado possam executar serviços de documentação de classificação de áreas. Técnicos ou engenheiros, por exemplo, que tenham graduação áreas de química, processo, segurança industrial, mecânica, caldeiraria, tubulação, inspeção de equipamentos, dentre outras especialidades, podem executar este tipo de serviço, desde que tenham as devidas experiências e conhecimentos. Existem no Brasil cursos disponíveis que tratam especificamente de requisitos de classificação de áreas contendo gases inflamáveis e poeiras combustíveis. Estes treinamentos podem também ser solicitados de Empresas especializadas. Neste assunto, os quais podem ser ministrados por Entidades, Organismos de Certificação ou Associações envolvidas com o tema “Atmosferas Explosivas”. |

|||

|

|||

| Além dos treinamentos disponíveis sobre este assunto, os profissionais envolvidos com os serviços de classificação de áreas devem também ganhar as devidas experiências e conhecimentos trabalhando em Empresas de Engenharia, em contato com outros profissionais experientes neste tipo de serviços. As inspeções iniciais devem ser feitas após o comissionamento dos equipamentos “Ex”, e antes de sua energização final e colocação em operação, tendo como base as listas de verificação especificadas na Norma ABNT NBR IEC 60079-17. As inspeções INICIAIS devem ser feitas de forma a verificar todas as características dos equipamentos, incluindo a verificação das conexões internas, o que implica a abertura dos equipamentos para inspeção detalhada. Estes serviços devem ser feitos para cada um dos equipamentos “Ex” existentes, que podem ser da ordem de milhares ou centenas de milhares, dependendo do porte da instalação “Ex”, os serviços de inspeções PERIÓDICAS podem ser considerados como sendo um dos mais IMPORTANTES em áreas classificadas, com o objetivo de manter a continuidade da CONFIANÇA da segurança proporcionada pelos equipamentos e pelas instalações “Ex”. |

|||

|

|||

| Os equipamentos “Ex” são considerados SEGUROS para serem novamente instalados em áreas classificadas, caso tenham sido submetidos a reparo ou recuperação, sempre que estes serviços tenham sido executados de acordo com os requisitos especificados na Norma ABNT NBR IEC 60079-19 e nas Normas da Série ABNT NBR IEC 60079, relacionadas com os tipos de proteção “Ex” aplicáveis ao equipamento “Ex” reparado (tais como Ex “i”, Ex “eb” ou Ex “ec” ou Ex “tb” ou Ex “pzc”). De acordo com a Norma ABNT NBR IEC 60079-19, devem ser fixadas nos invólucros dos equipamentos “Ex” as devidas PLAQUETAS COMPLEMENTARES DE MARCAÇÃO de reparo ou recuperação. Sob o ponto de vista de segurança industrial, pode ser verificado que somente a certificação dos equipamentos “Ex” não é suficiente para garantir a segurança das instalações em atmosferas explosivas, nem das pessoas que nelas trabalham. Fazendo-se uma analogia com uma “corrente”, onde a resistência do conjunto é determinada pelo seu elo mais fraco, a segurança de instalações elétricas, de instrumentação ou mecânicas em atmosferas explosivas depende também da correta realização dos serviços de projeto, montagem, inspeção, manutenção e reparos, dos quais depende também a devida competência dos executantes e pessoas responsáveis pela execução destas atividades “Ex”. |

|||

|

|||

| Sob o ponto de vista de segurança das instalações industriais “Ex” e das pessoas que nelas trabalham, bem como da preservação da vida e do meio ambiente, ao longo do ciclo total de vida das instalações “Ex”, a Norma ABNT NBR IEC 60079-17 pode ser considerada como sendo a Norma “Ex” mais importante. Isto se deve ao fato de a aplicação adequada e periódica desta Norma assegurar que as instalações industriais em atmosferas explosivas estejam sempre de acordo com os requisitos de proteção proporcionados pelos equipamentos “Ex”, bem como estejam adequados em termos dos agentes agressivos presentes no ambiente industrial, tais como poeira, sujeira, salinidade, ataques químicos corrosivos e instalações marítimas. Como um dos principais problemas que podem ser verificados nas instalações de equipamentos elétricos, eletrônicos, de instrumentação, de automação, de telecomunicações e mecânicos “Ex” está a falta de implantação de um sistema de inspeções “Ex”. |

|||

| Já se encontram disponíveis no Brasil sistemas de certificação de competências pessoais para profissionais “Ex” Existe em operação, desde 2010, no âmbito internacional, o sistema de certificação de competências pessoais “Ex” do IECEx. Este sistema é baseado em onze unidades de competências pessoais “Ex”, relacionadas a seguir: |

|||

| • Unidade Ex 000: Conhecimentos e percepções básicas para adentrar em uma instalação contendo áreas classificadas; • Unidade Ex 001: Aplicação dos princípios básicos de segurança em atmosferas explosivas; • Unidade Ex 002: Execução de classificação de áreas; • Unidade Ex 003: Instalação de equipamentos com tipos de proteção “Ex” e respectivos sistemas de fiação; • Unidade Ex 004: Manutenção de equipamentos em atmosferas explosivas; • Unidade Ex 005: Reparo e revisão de equipamentos com tipos de proteção “Ex”; • Unidade Ex 006: Testes de equipamentos e instalações elétricas em, ou associadas a atmosferas explosivas; • Unidade Ex 007: Execução de inspeções visuais e apuradas de equipamentos e instalações em, ou associadas a atmosferas explosivas; • Unidade Ex 008: Execução de inspeções detalhadas de equipamentos ou instalações elétricas em, ou associadas a atmosferas explosivas; • Unidade Ex 009: Projeto de instalações elétricas em, ou associadas a atmosferas explosivas; • Unidade Ex 010: Execução de inspeções de auditoria ou de avaliação das instalações elétricas em, ou associadas a atmosferas explosivas; • Unidade Ex 011: Conhecimentos básicos para a segurança de sistemas com hidrogênio. |

|||

|

|||

| Até o presente momento já foram certificados, dentro do sistema IECEx, cerca de 200 profissionais “Ex” registrados no Brasil. As certificações de acordo com as Unidades de Competências Ex não definem a função de uma pessoa, mas somente as atividades para as quais a pessoa demonstrou ser competente. Principais tendências tecnológicas aplicáveis a sistemas de controle, instrumentação e automação “Ex” |

|||

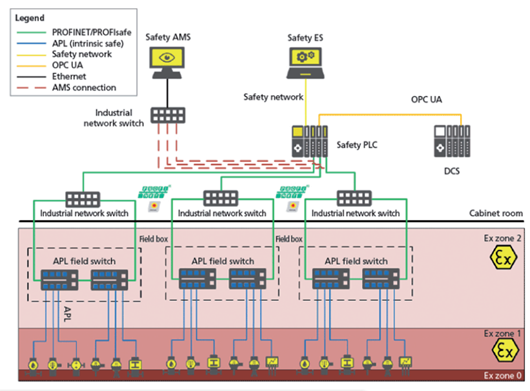

| Nas áreas particulares relacionadas com sistemas de instrumentação, automação e controle em áreas classificadas, uma das novas “revoluções anunciadas” que se encontra em fase de implantação são os sistemas com base no “novo padrão” Ethernet APL (Advanced Physical Layer) / 2-WISE (TwoWire intrinsically safe Ethernet), de acordo com a ABNT IEC TS 60079-47: Ethernet APL (Advanced Physical Layer) permite a utilização de circuitos de campo com grandes distâncias, com tipo de proteção por segurança intrínseca, com capacidade de comunicação e fonte de alimentação de força, por meio de cabos com dois fios (2-WISE). O padrão APL é uma extensão lógica do padrão Ethernet, que proporciona os atributos e características requeridas para a operação segura e confiável para os dispositivos de campo de uma indústria de processo. | |||

|

|||

|

|||

| As características do padrão APL incluem o atendimento aos requisitos para proteção de equipamentos, dispositivos e circuitos para instalações em áreas classificadas, contendo gases inflamáveis ou poeiras combustíveis. A ABNT IEC TS 60079-47 define a proteção por segurança intrínseca para todos os níveis de ZONAS e EPL para os Grupos I, II e III, incluindo simples procedimentos de verificação, por parte dos usuários, dos parâmetros de entidade de segurança intrínseca, sem a necessidade de cálculos complexos. Exemplo de uma topologia de sistema de controle de processo (DCS) e Sistema Instrumentado de Segurança (SIS) contendo segmentos do tipo tronco (trunk) no padrão Ethernet APL / Ex “e” (com tipo de proteção por segurança aumentada), 2-WISE Field Switches em Zona 2 e circuitos de derivação (spurs) com padrão Ethernet APL / 2-WISE em Zonas 1 ou Zona 2. Sensores dos instrumentos 2-WISE em Zona 0. |

|||

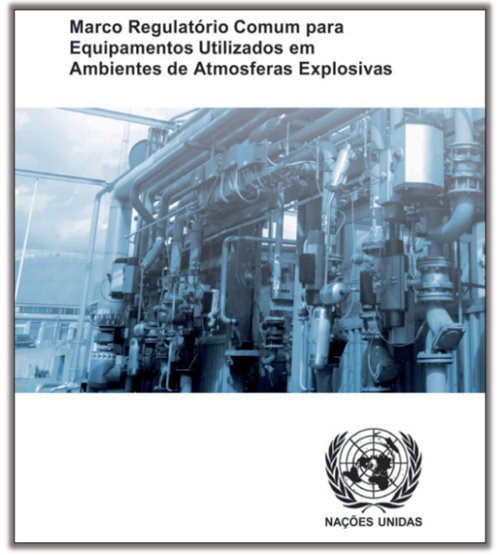

| Marco regulatório global “Ex” A Organização das Nações Unidas (ONU) tem trabalhado em estreita cooperação com a IEC e com IECEx, de forma a desenvolver um modelo de legislação comum na área de equipamentos e instalações em ambientes com áreas classificadas. Em função desta cooperação, a ONU tem apoiado e incentivado a aplicação dos requisitos de certificação de competências pessoais, oficinas de serviços de reparos e de equipamentos “Ex” do IECEx na legislação de cada país. Qualquer dos países membros que ainda não possuam programas de legislação no setor de atmosferas explosivas podem utilizar o modelo elaborado e proposto pela ONU, como base para a sua legislação local. Em países que já possuam tais programas, estes podem considerar a convergência regulatória mundial gradual dos modelos existentes para o novo modelo internacional proposto. De acordo com a ONU, a existência de diferentes requisitos legais em diferentes países pode, por si só, representar um risco, uma vez que trabalhadores que se deslocam de um local para outro podem possuir familiaridade insuficiente com os requisitos locais de segurança. De forma a fornecer a base para uma regulação comum, foi elaborado pela ONU, em 2011, juntamente com o IECEx, um documento do tipo CRO (Objetivos de Regulamentos Comuns), intitulado “Marco Regulatório Comum para equipamentos utilizados em ambientes de atmosferas explosivas”. Este documento é baseado na abordagem do ciclo total de vida das instalações, o que requer a execução correta de diversas atividades envolvidas, incluindo projeto, classificação de área, seleção, instalação, inspeção, manutenção e reparos dos equipamentos “Ex”. |

|||

|

|||

|

|||

| Cuidados | |||

| “No Brasil, não há um curso formal para classificação de áreas, e o resultado é que uma grande parte das empresas não possui um estudo de classificação de áreas confiável, pois, contrataram empresas sem a capacitação requerida, e cujos estudos não protegem contra os riscos dos processos existentes nas plantas industriais, colocando vidas e patrimônio em risco! Alguns defendem a “certificação pessoal” como a solução de todos os problemas, mas, aqui temos um agravante: só há uma empresa no mundo que faz “certificação pessoal em classificação de áreas”. Então, estamos em um terreno muito perigoso. |

|||

|

|||

| É bom fixar: áreas classificadas não é o mesmo que áreas de atmosferas explosivas. Infelizmente, muitos incorre neste equívoco conceitual. Uma área é dita classificada quando nela há a possibilidade de ser formada uma atmosfera explosiva em seu interior. Quando ocorrerá a materialização da possibilidade? Não se sabe; pode ser amanhã, pode ser nunca. Então, não é “área de”, mas, “área sujeita a”. Na dúvida do “quando ocorrerá”, o projeto da instalação deverá considerar esta possibilidade, garantindo a todo momento a segurança dos equipamentos e das pessoas. Uma atmosfera explosiva se forma quando a concentração de gás inflamável (ou de pó combustível), ultrapassa o valor denominado ‘limite inferior de explosividade’ (LIE), também conhecido como ‘limite inferior de inflamabilidade’ (LII). Porém, uma vez identificada a possibilidade, a possível nuvem que se formará com a concentração acima do LIE deverá ser delimitada. Exemplo: suponhamos que uma garrafa de 2 litros, sem tampa, cheia com gasolina, seja colocada sobre uma mesa em uma sala de 100 m3 , que tem uma janela e uma porta. Os vapores inflamáveis emanados da garrafa caracterizarão a sala como área classificada? Provavelmente, não, pois o volume da sala é muito grande, em comparação à quantidade de vapores inflamáveis liberados da garrafa. Porém, ao redor da boca da garrafa poderá ser atingido o LIE dos vapores de gasolina, e pela definição, aquela região poderá ser considerada uma “área classificada”. Neste exemplo, caberá ao responsável pelo estudo decidir se tais dimensões serão incluídas nos documentos, ou, se considerar seu tamanho pequeno em relação ao volume da sala, ele poderá deixála como uma região de dimensões desprezíveis. |

|||

|

|||

| O estudo de classificação de áreas consiste em determinar até que distância da fonte de emissão (neste caso, a boca da garrafa), a atmosfera poderá apresentar-se em concentração acima do respectivo LIE. E, para determinar esta distância, é necessário utilizar um modelo matemático, que considere todas as características do cenário provável. O estudo, nos 3 casos, segue as mesmas diretrizes, que podemos resumir como as mais relevantes: identificação do produto; das situações em que ele poderá ser liberado no ambiente; das condições ambientais mais desfavoráveis, e das características dos procedimentos operacionais existentes. |

|||

| As ‘normas’ não são as mesmas, mas já encontrei em auditorias o uso de uma ‘norma’ em uma instalação onde ela não se aplicava... Há uma grande confusão sobre as ‘normas’ aplicáveis nestes estudos. Por exemplo, a API RP 505 é chamada erroneamente de ‘norma’, mas é na verdade – como diz seu nome – uma ‘prática recomendada’, que é um tipo de documento técnico que não estabelece requisitos; apenas descreve algumas das opções ‘conhecidas’ para cada caso. Mas, como apenas é ilustrativo, induz o leitor que não tem a capacitação requerida que a classificação de área se resume a copiar os exemplos lá mostrados, em toda e qualquer planta industrial. Isto acarretou um passivo enorme nas empresas, que hoje possuem classificações de áreas completamente distorcidas da realidade. A API RP-505 não especifica sequer os produtos inflamáveis presentes nos processos lá ilustrados, pois, ela ressalta que é responsabilidade do profissional responsável, e não daquele documento, o estudo de classificação específico da planta industrial. E temos a IEC 60079-10-1, que só se tornou um documento volumoso, com diversas equações, após o “convite” do Maintenance Team ao HSE inglês para integrar o grupo que elabora a norma. O fato de a IEC 60079-10-1 ter sido emitida pela IEC tem levado à equivocada interpretação de que classificação de áreas seja tarefa para os engenheiros eletricistas; na verdade, apenas quem conhece os processos e os fenômenos envolvidos poderá cuidar das avaliações para classificar áreas. |

|||

|

|||

| Um ponto a destacar é a sinalização. Ela é muito importante, uma vez que, na área industrial, comumente temos gases incolores, e nem sempre a avaliação de sua concentração pode ser avaliada pelo cheiro, pois, a sensibilidade varia, de pessoa para pessoa. Desta forma, uma sinalização, destacando as informações do estudo de classificação de áreas, é fundamental para a segurança de trabalhadores e visitantes da planta industrial. O que notamos nas auditorias é que muitas empresas “criam” suas placas de sinalização, com textos inadequados. Por exemplo, “não fumar” é apenas um dos cuidados em uma área classificada, de modo que é necessária uma placa com informações objetivas e devidamente acompanhada dos treinamentos das pessoas. A função da placa é alertar os trabalhadores treinados; ela não tem condições, nem objetiva, substituir treinamentos. Uma vez que cada país tem seus procedimentos de sinalização, a norma IEC não definiu um modelo. A sinalização para áreas classificadas precisa informar ao trabalhador os dados importantes para a segurança, extraídos do estudo de classificação de áreas: a zona, a classe de temperatura permitida aos equipamentos que pretendam ser usados na área, o grupo do gás inflamável, e o número do desenho de classificação de áreas, onde informações sobre a localização e o volume da provável atmosfera explosiva estarão mostrados. As diretrizes ISO (International Organization for Standardization) não defendem o uso de textos nas placas, porque a função da placa é alertar; elas precisam despertar a atenção quando os olhos do trabalhador baterem nelas, não necessitando que sejam lidas de cima a baixo. Este tem sido um erro muito comum nas empresas auditadas: placas com textos em português – onde visitantes estrangeiros não conseguem lê-los. Também deve ser ressaltado que não basta colocar placas na planta; o treinamento para trabalhadores e visitantes deve mostrar o significado delas, e o que deve ser feito, ao se avistar uma. Isso é fundamental, porque a classificação de áreas está fundamentalmente ligada à segurança, pois, apenas equipamentos especiais poderão ser instalados na região, que tenham sido ensaiados e certificados como seguros, sem atuarem como fontes de ignição, o que causaria uma explosão. Além disso, os procedimentos de serviços e a liberação de trabalho nestas áreas classificadas devem ser elaborados com cuidado, e serem respeitados por todos. Uma classificação errada pode tanto ter permitido equipamentos sem a segurança requerida e mais frágeis, quanto ter exigido equipamentos mais robustos, com maior peso e dificuldade de manutenção. Nos dois casos, podem ocorrer intervenções de manutenção mais frequentes, o que pode impactar na continuidade operacional, e por conseguinte, na confiabilidade da planta industrial. E isso impacta também em quem vai fazer as vistorias, onde o risco vai depender das atividades a desempenhar: caso use dispositivos que não atendam à classificação correta da área, poderá correr o risco de eles atuarem como fonte de ignição, e neste caso, com potencial de provocarem ferimentos graves. Cabe ressaltar que há algumas propagandas nas redes sociais, de empresas que prometem ‘reduzir’ as áreas classificadas; porém, isto só é factível se o estudo existente foi feito com premissas exageradas, ou se os processos atuais forem modificados, para que a formação de atmosferas explosivas venha a ser limitada. E, se for possível fazer tal ‘redução’, ela precisará estar devidamente justificada e documentada”. |

|||

| LEIA MAIS NA EDIÇÃO IMPRESSA | |||

| |

|||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | |||

|

|

|