Revista Controle & Instrumentação – Edição nº 276 – 2022 |

||

| ¤

Cover Page

|

||

| Setor de petróleo e gás vence desafios da digitalização com pesquisa e dados | ||

|

||

| Há algum tempo, os líderes da indústria de petróleo

e gás global previam que o setor evoluiria

com maior diversificação e uso de tecnologias

para inovar – com consequente aumento do risco

cibernético. E, como aponta um estudo da BDO Global

para a indústria de petróleo e gás, a inovação pode ser

uma tábua de salvação – usada para otimizar finanças

e operações – ou um calcanhar de Aquiles – ignorado,

até que seja tarde demais. Seus analistas apostam que,

a inovação, aliada à evolução das prioridades do setor

de petróleo e gás, mudará o cenário, com aplicação de

nanotecnologia – mas não só ela – em todas as fases do

ciclo de vida – da exploração e perfuração de avaliação e

produção, transporte e refino. De fato, os analistas veem

o mercado digital em petróleo e gás ultrapassando os US$

20 bilhões, com aumento substancial em segurança cibernética,

e esperam mudanças na tributação dos derivados

de petróleo, como meio de controlar a demanda e atender

metas ambientais. As apostas tecnológicas não ficam no setor produtivo: espera-se que quase metade de todos os contratos do setor usem tecnologia blockchain para mais rapidez, precisão e menos espaço para disputas – resposta à busca por soluções digitais para os desafios enfrentados nas indústrias de óleo e gás. Nesse cenário, algumas tendências se destacam na produção, as mais voltadas para a otimização dos processos de manutenção e transição energética, como análise de equipamentos críticos/análise preditiva de falhas; manutenção preditiva e descarbonização. Porque a produção de petróleo e gás deve ser segura, disponível e ter uma pegada de baixo carbono. Mas, o custo de capital das instalações precisa cair, e isso pode ser feito introduzindo conceitos-padrão e modulares de fabricação inteligente. Estandardização e interoperabilidade de dados, no projeto e nas operações, também podem reduzir os custos de investimento e operação. Entram aí os conceitos da Indústria 4.0, que oferecem novas formas de trabalhar em petróleo e gás. Eles fornecem uma maneira de introduzir a engenharia digital de ponta a ponta, para toda a vida útil de uma instalação. Dentro dos conceitos da Indústria 4.0, cadeias de valor integradas podem ser construídas, diminuindo custos de engenharia, aquisição, construção, modificações e manutenção de projetos; cadeias de valor integradas abertas para novos modelos de negócios e colaboração na indústria – com base em dados e serviços baseados em dados. A padronização que chega junto com esses conceitos permite instalações sob medida com plantas mais simples e robustas, e um grande potencial para introduzir robótica e autonomia nas operações. Mais importante ainda, a Indústria 4.0 fornece uma integração vertical eficaz das instalações da indústria de petróleo. Isso torna mais simples a obtenção de dados para o tomador de decisão. As instalações que implementam os conceitos da Indústria 4.0 perceberão os objetivos do campo do futuro, e isso está sendo facilitado com tecnologias como Redes sem fio, 4G e 5G; instrumentos com sensores independentes para processos e monitoramento, geralmente não invasivos e fáceis de instalar; equipamentos inteligentes; adoção acelerada da Internet Industrial das Coisas (IIoT), que oferece formas alternativas de integração de instrumentação, equipamentos e sistemas de controle; uso de protocolos padrão e plataforma aberta OPC-UA; automação aberta e computação em nuvem. A diferença é que a Indústria 4.0 propõe uma mudança para uma rede em vez de uma hierarquia, e a IIoT é uma manifestação dessa abordagem de pensamento em rede. A Indústria 4.0 se baseia em automação e controle, tendo como padrões a ISA95 e OPC; a base da IIoT está na ciência de dados, computação e eletrônicos. São perspectivas complementares e necessárias que precisam trabalhar juntas, à medida que TO/TA e TI interagem. E a implementação da Indústria 4.0 no setor de petróleo e gás envolve a construção dos Digital Twins – gêmeos digitais – para otimizar projetos e operações. E, como outros setores, o de petróleo e gás também enfrenta o desafio de implantar os gêmeos digitais no seu parque já instalado, com o agravante dos descomissionamentos, que envolvem centenas de vertentes e todas com interfaces ambientais. É importante frisar que a Indústria 4.0 não é sobre descontinuação do que existe, mas sobre melhorar o que se faz, automatizar os processos e aproveitar as oportunidades das novas tecnologias, encontrando maneiras eficientes de trazer esses campos para o ecossistema digital, sem desperdiçar dinheiro em ativos que podem ser desativados. De fato, o descomissionamento pode fornecer um incentivo para a digitalização das informações do projeto. Essa transformação digital que avança no setor de petróleo e gás envolve reconhecer a enorme quantidade de dados que são gerados nos processos, a grande oportunidade que as novas tecnologias proporcionam para transformar a forma de operar o negócio, como descobrir meios para continuar trabalhando em um mundo que está por vir – e ao mesmo tempo já está aí. É muito interessante observar que essa transformação digital e a aplicação das tecnologias envolvidas não é apenas para grandes estruturas. Pode ser aplicada a sistemas isolados, ou mesmo equipamentos. |

||

|

||

|

||

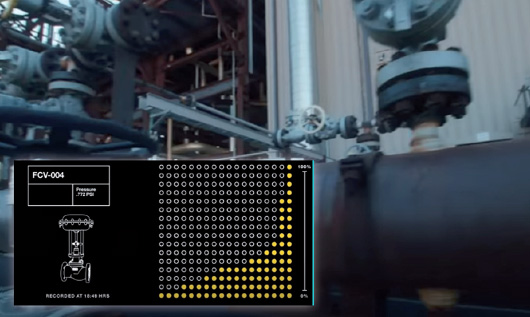

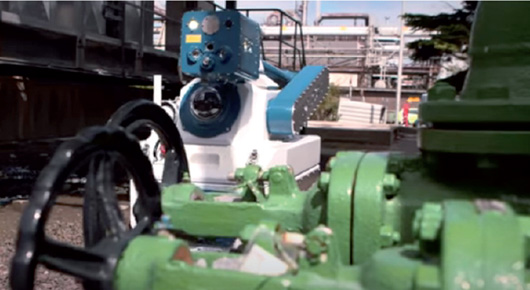

| Vale ser observado o que uma grande companhia

de petróleo fez a partir de uma válvula de controle

que falhou e fez o processo oscilar, e acabou por quebrar

o corpo da válvula – o que custou algum tempo

de parada não planejada. Pensando em como usar os

dados já coletados para evitar falhas futuras, o departamento

de ciência de dados da companhia usou

os dados para elaborar modelos de aprendizado de

máquina, orientados para detectar anomalias que não

seriam percebidas de outra forma. E o que começou

com uma válvula se tornou um teste em outras 15,

e depois para milhares de válvulas. Mas, essa é uma companhia global; como dimensionar e executar isso

globalmente? A companhia não fez uso de historiadores

de prateleira, e não tendo a pretensão de ser

uma empresa de IA, chamou uma empresa de desenvolvimento

de modelagem de manutenção preditiva,

com quem já trabalhavam em outras frentes. Juntas,

as equipes desenvolveram algoritmos, para identificar

falhas de concepção com níveis muito altos de precisão,

através da tecnologia Predictive Analytics, uma

extensão da Inteligência Artificial. O desafio era dimensionar e implantar a solução em seus algoritmos de aprendizado de máquina para toda companhia porque, ainda que a mecânica da válvula seja simples, o contexto interfere, o que significa que é preciso pelo menos um modelo independente de aprendizado de máquina por válvula. E, ao final, a plataforma da empresa contratada foi capaz de gerenciar 2 milhões desses modelos. Então, as equipes desenvolveram juntas mecanismos para monitorar mais de 8.000 equipamentos, todos os dias, incluindo dados coletados por robôs, que podem monitorar a posição das válvulas manuais, podem detectar vazamentos, vazamentos de gás, vazamentos de líquidos. E com esse trabalho diário, a companhia de petróleo pode responder de maneira mais rápida e responsável. Como nem toda empresa tem uma equipe de cientistas de dados, para muitos casos, os sistemas comerciais têm ferramentas que encaminham bem esses problemas – talvez não para dois milhões de modelos, mas com certeza para algumas centenas. E tem muita gente envolvida em melhorar esses processos, e aumentar as capacidades, de maneira segura. Se quisermos ser realmente bem-sucedidos numa transformação, temos de trabalhar com um ecossistema mais amplo de parceiros, onde todos se beneficiem. Nessa linha, aconteceu uma chamada pública conjunta entre Finep – financiadora de estudos e projetos – e o conselho norueguês de pesquisa (RCN), cofinanciados por empresas no Brasil que compõem o Consórcio Libra, entre elas a Petrobras, e, na Noruega, pelas empresas Shell e Equinor. Esta chamada pública foca na completa digitalização do processo produtivo em gêmeos digitais (Digital Twins), que permitem acompanhar e otimizar todas as condições de produção de uma planta de petróleo. O Grupo de Pesquisa Sistemas de Computação para E&P de Petróleo do INF-UFRGS, e o Sirius Lab da Universidade de Oslo (UiO), ficaram responsáveis por esse projeto inovador. “Nosso objetivo no Projeto Petwin de gêmeos digais para otimização e gerenciamento da produção de petróleo e gás é otimizar e gerenciar a produção; é um projeto de pesquisa que envolve vários parceiros, cada uma das partes contribuindo nas suas competências. A ideia é fomentar a cooperação internacional para esta área de digital twins, e ter um resultado prático que possa ser aplicado pelas empresas”, conta o professor Dr. João Cesar Netto, do INF – Instituto de Informática da UFGRS – Universidade Federal do Rio Grande do Sul. Mas, não apenas pelas empresas participantes, para toda a comunidade, incluindo as provas de conceito – obviamente os dados secretos/sensíveis das empresas participantes não serão publicados –, os resultados práticos de ferramentas, relatórios, conclusões e artigos. Nem poderia ser diferente, já que é uma chamada pública para promover a inovação – que virá através de aplicações dessas pesquisas do grupo. “A gente faz a pesquisa e deixa os resultados num nível de maturidade que prova o conceito demonstrado num ambiente relevante, ou seja, provamos que ele funciona. E aí o desenvolvimento na forma de produto acontece pelo mercado. Estamos na fase em que há a demonstração de conceitos e funcionamento de protótipo em ambiente relevante, porque trabalhamos com dados reais para demonstrar que é possível. Posteriormente, uma empresa pode desenvolver um produto comercial baseada nesses conhecimentos. A função da universidade é justamente permitir que todos tenham acesso a possibilidades de levar inovação para as diversas empresas e setores.” |

||

|

||

| Um gêmeo digital é uma representação virtual de

um sistema real físico, com os dados desse sistema físico

monitorados em tempo real – ou tempo de operação

–, ou seja, se acontece um evento no local físico, ele é

imediatamente transmitido para o modelo representado,

dando acesso a todos os dados que estão acontecendo

no mundo físico. É uma representação digital dos

equipamentos reais, e daquilo que acontece neles com

todos os dados durante a operação, ao longo do tempo.

Se muda a temperatura num determinado ponto, isso é

registrado no local físico, e também no gêmeo digital,

para que se possa trabalhar com eles de forma simultânea

com a operação. O gêmeo digital é um grande concentrador dos dados do que está acontecendo no mundo físico. Ao mesmo tempo que se monitora, se podem tomar ações preventivas, como por exemplo um ponto da cadeia de escoamento está com pressão alterada e, com uma ação preventiva, se pode melhorar a condição de operação do sistema. Ou, a verificação de integridade, como por exemplo, quando a temperatura de terminado equipamento não pode passar de determinada medida, porque isso pode gerar danos sérios – com o gêmeo digital se pode intervir automaticamente. “Entrando no mundo do Data Science, também posso usar os dados do que já aconteceu, e fazer previsões do que vai acontecer, e o que pode ajudar a sustentar ou aumentar a produção em determinado momento, depois de tomar ações recomendadas para a otimização do processo. Com esse volume de dados, se pode simular “o que aconteceria se” – e as possibilidades acompanham a imaginação, como o que aconteceria se um equipamento injetasse 10 unidades de gás, ao invés de O2? O que aconteceria com a integridade e com a produção? Posso ter aplicações que usam esses modelos computacionais para fazer previsões de cenários, sem ter de experimentar isso no mundo físico – essa é uma das grandes vantagens dos gêmeos digitais. E ainda, usando a massa de dados que fui coletando ao longo de tempo, eu posso aplicar as novas tecnologias de inteligência artificial e machine learning ou Aprendizado de Máquina, para prever comportamento, verificar se existem anomalias, e outras aplicações. Note que, para boa parte das aplicações baseadas em Inteligência Artificial e Aprendizado de Máquina, é preciso ter conteúdo, é preciso ter dados. E o gêmeo digital permite ter esses dados integrados num lugar único – porque tenho como acessá-los de um ponto único – sejam dados do sistema de automação, de manutenção ou das diversas suítes do SAP. E com essa disponibilidade, se pode fazer o planejamento da produção, e colocar algoritmos inovadores de aprendizado de máquina para fazer previsões em diversos pontos das plantas”, conta o Professor Netto. |

||

|

||

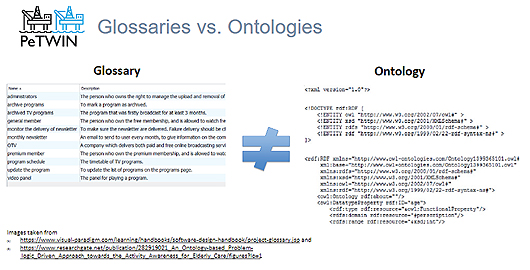

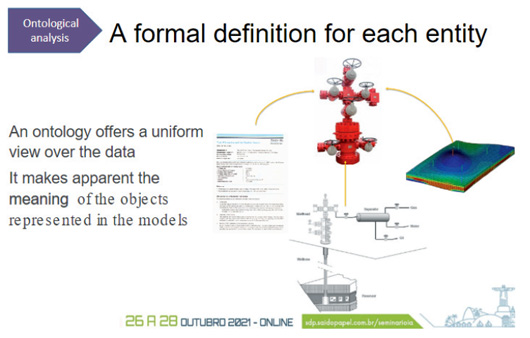

| Existem desafios que o projeto procura resolver,

como a unificação da nomenclatura ou a compatibilização

dos significados e nomenclatura desses dados. Porque

um engenheiro de automação pode denominar um

objeto de maneira diferente do pessoal de gestão; cada

área tem um jargão, e o desafio é ter uma visão compatibilizada

desses dados, ou seja, quando se fala de uma temperatura de um elemento, todos os acessos ao banco

de dados vão referir-se de uma forma única àquele objeto

e valor associado.

Então, essa unificação utiliza inglês? Sim e não. O Professor Netto explica que, quando se desenvolve uma ontologia (vocabulário+significado), também se agrupam vários sinônimos, e se orienta a utilização dos dados com base no seu significado. No PetTwin o foco é demonstrar aplicações que possam dar insights de melhorias e otimização – como um determinado poço vai desenvolver sua produção, por quantos anos, e a partir de qual época é preciso agir para otimizá-lo, e de que maneira. Mas, o projeto não é restrito a isso. Pode ser aplicado à manutenção, e o grupo de pesquisadores já está desenvolvendo uma aplicação, valendo-se do fato de que, para gerar aprendizado, é preciso volume de dados. Mas, como trabalhar com equipamentos com uma falha rara, uma taxa de falha pequena? |

||

|

||

| “Há dificuldade de aplicar algoritmos de aprendizado

de máquina, quando não existe um histórico de

base, mas, com o Gêmeo Digital, se pode simular comportamento

de falhas e, a partir daí, ter massa de dados

para rodar o algoritmo de IA, e fazer predição de falhas

em equipamentos que têm baixo índice de falhas, mas

alto risco. Por exemplo, pode-se aplicar no Gêmeo Digital

de uma válvula subsea, que dura muitos anos sem

uma falha sequer, mas que, se falhar, pode gerar derramamento

de óleo. Então, através do Gêmeo Digital,

se pode modelar o tempo, passando mais rápido que o

real, fazendo com que as falhas apareçam no ambiente

virtual, coletando esses dados, e colocando para rodar

o algoritmo, e aí, então, fazer a predição para a válvula

do mundo físico, a válvula real”, resume o professor

Netto. Assim, de maneira segura, se consegue gerar um conjunto de dados, que modelam um grande espaço de tempo, equivalente ao que ocorreria na realidade. Mas, os Gêmeos Digitais se sobrepõem aos já existentes gerenciadores de ativos comerciais? “Não. Os gerenciadores fazem bem seu trabalho, mas suas bibliotecas estão separadas, às vezes isoladas, ou têm utilização apenas no seu próprio espectro de aplicação. A ideia do Gêmeo Digital é que o historiador que existe nesse sistema comercial seja uma de suas fontes de dados; um CLP seja outra fonte de dados; o sistema de manutenção outra fonte; tudo o que o pessoal fez durante o tempo de projeto, outra fonte. E o Gêmeo Digital busca reunir e prover acesso inequívoco para as aplicações. Então, sempre que se buscar a temperatura de um equipamento, através da unificação e da organização dos dados, independentemente do nome que ele tenha no historiador ou no ERP, o Gêmeo Digital vai saber exatamente o que está usando. Sua interface única proporciona a visão integral de todo o fluxo dos processos – causas e efeitos estão integrados, e são visíveis no Gêmeo Digital”, destaca o professor Netto. O PetWin está rodando há 18 meses, mas ainda leva algum tempo para terminar. As interações entre os diversos pesquisadores acontecem em reuniões periódicas. Para o desenvolvimento das provas de conceito, protótipos e estudos de caso, a equipe recebe situações verdadeiras, e trabalha com dados reais, porque a ideia é de que, no final dos 42 meses, se tenham definições pertinentes da integração dos dados, que esteja pronta a principal parte da ontologia relativa à produção, e protótipos que demonstrem a viabilidade de como desenvolver soluções a partir dele. |

||

|

||

|

||

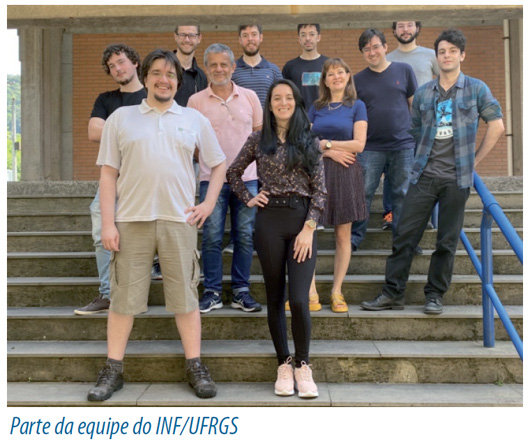

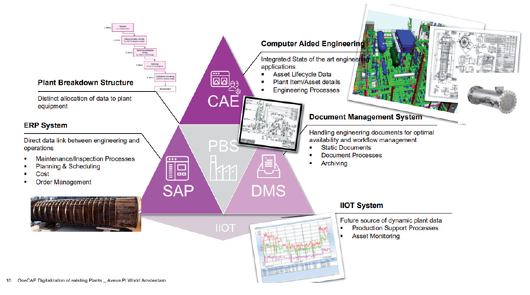

| O grupo de pesquisadores já tem resultados bem

interessantes da conceituação e aplicação do Gêmeo

Digital. É bem aguardado o desenvolvimento de como

fazer um Gêmeo Digital de uma planta brownfield

– que vem sendo elaborado através das empresas parceiras

e do professor especialista em modelagem.

Uma empresa que já iniciou o caminho para o

desenvolvimento de um modelo de dados para seus

ativos (equipamentos, instrumentação e pipelines) e

operações é a Evonik. Esses modelos permitem um

cenário independente do fornecedor de ferramentas

de software. Um aspecto do modelo de dados dos ativos

é que ele associa uma sequência de nomenclatura

exclusiva, por exemplo, uma estrutura de quebra de

planta, a um ativo específico. Uma planta inteira pode

então ser mapeada e preenchida com atributos definidos

pelo modelo de dados. De fato, outras fontes de

dados, como sistemas de gerenciamento de documentos

e modelos 3D, também podem ser vinculadas. Isso

fornece dados contextualizados para os usuários, que é

o valor que se busca nesses projetos.

O modelo de dados é a tecnologia central para um Gêmeo Digital, e um grande desafio para realmente utilizar a tecnologia é a cultura e as pessoas necessárias para modernizar a maneira de trabalhar. A Evonik reconheceu o desafio adicional de implementar o Digital Twin em uma fábrica que já está em operação e um esforço conjunto está em andamento para criar roteiros específicos das plantas para a implementação de tecnologias digitais – o que vai levar tempo e consumir recursos significativos para implementar a mudança, mas a empresa está certa de que o desenvolvimento agregara valor ao negócio. As equipes que estão trabalhando com o Gêmeo Digital na Evonik esperam realizar economias em várias frentes: na eficiência de engenharia para projetos de capital, o que é especialmente verdadeiro para otimizações de plantas existentes; na troca de dados com parceiros externos com base em padrões internacionais; na entrega de dados para produção no final de um projeto; no planejamento de manutenção mais rápido, com instruções passo a passo virtuais com os fornecedores; e outras. O Professor Netto lembra que a necessidade de um especialista para fazer uso de produtos de prateleira, e mesmo de resultados de pesquisas, depende do momento em que se vai utilizar a solução, porque o Gêmeo Digital é aplicado a todo o ciclo de vida de um processo. O que o mercado pode ter certeza hoje é de que o Brasil tem gente capacitada para atendê-lo. O INF/ UFGRS tem uma equipe com 8 bolsistas BCIT de graduação; 6 mestrandos propondo novos algoritmos; 5 doutorandos trabalhando na fronteira do conhecimento de arquitetura e modelo de dados, além de ontologia; 3 pós doutores, que já trabalharam na indústria em diversas áreas; 2 mestres para suporte. A equipe grande e multidisciplinar tem ainda 8 professores e muitos alunos da graduação, inseridos nos temas afetos ao projeto, que se tornam aptos para atuar nas áreas relacionadas. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|