Revista Controle & Instrumentação – Edição nº 257 – 2020 |

||||||||||||||||||

| ¤

Cover Page

|

||||||||||||||||||

| Pressão, temperatura, calibração de instrumentos e a NR-13 ganham relevância | ||||||||||||||||||

|

||||||||||||||||||

| T emperatura e pressão nos processos industriais estão sempre muito próximas, são as variáveis mais usadas na indústria de controle de processos nos seus mais diversos segmentos e ainda, vale lembrar, são grandezas básicas.

Estas duas grandezas sempre foram ponto de interesse da ciência: o corpo humano é um péssimo termômetro, pois só consegue diferenciar o que está frio ou quente em relação à sua própria temperatura e, com o passar dos tempos o homem começou a criar aparelhos que o auxiliassem nesta tarefa e, a partir daí, muitas invenções e produtos foram desenvolvidos para as mais diversas aplicações e finalidades com a temperatura. Em relação à medição de pressão, o final do século XVI, o italiano Galileo Galilei (1564-1642) recebeu patente por um sistema de bomba d’água usada na irrigação. O coração de sua bomba era um sistema de sucção que ele descobriu ter a capacidade de elevar a água no máximo 10 metros. A causa desse limite não foi descoberta por ele, o que motivou outros cientistas a estudarem esse fenômeno. Em 1643, o físico italiano Evangelista Torricelli (1608-1647) desenvolveu o barômetro; com esse aparelho, avaliava a pressão atmosférica, ou seja, o peso do ar sobre a superfície da terra. Ele fez uma experiência preenchendo um tubo de 1 metro com mercúrio, selado de um dos lados e mergulhado em uma cuba com mercúrio do outro. A coluna de mercúrio invariavelmente descia no tubo até cerca de 760 mm. Sem saber exatamente o porquê deste fenômeno, ele o atribuiu à uma força vinda da superfície terrestre. Torricelli concluiu também que o espaço deixado pelo mercúrio no começo do tudo não continha nada e o chamou de “vacuum” (vácuo). E assim, ao longo do tempo, várias descobertas foram feitas. Nas últimas décadas, com o advento da tecnologia digital, uma enorme variedade de equipamentos se espalhou pelo mercado em diversas aplicações e, aí, a exatidão da pressão e da temperatura tiveram seu real valor apreciado. |

||||||||||||||||||

|

||||||||||||||||||

|

||||||||||||||||||

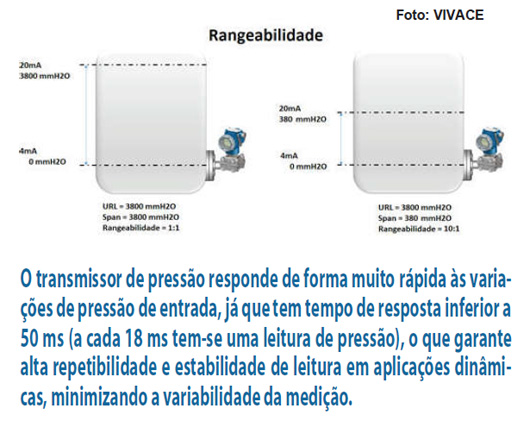

| Além de serem variáveis analógicas, medidas e controladas gerando melhoria contínua, redução de custos, economia de energia e recursos etc., elas têm efeitos nos próprios equipamentos que medem pressão e temperatura, como por exemplo, deriva térmica, erros em estabilidade, erros por pressão estática, erros por sobrepressão etc. Cassius lembra que a escolha da tecnologia mais adequada, no caso de medição de temperatura, depende do tipo de fonte geradora de gradiente térmico. “Podemos medir temperatura usando termo elementos (PT100. Termopar) mais um conversor, podemos usar sensores e fibra ótica mais um conversor, pirômetros óticos, pirômetros a laser. A escolha depende diretamente do tipo de equipamento e instalação. Se o objetivo é medir temperaturas em linhas, tubos, podemos fazer a medição pontual usando termo elementos do tipo termopar ou termo resistência. Se o objetivo for medir temperaturas em grandes áreas – como esteiras, tubulações, tuneis, barramentos elétricos - podemos utilizar o sensor passivo do tipo fibra ótica com um conversor chamado DTSX. E possível ainda pensar em medição de temperatura por meio de pirômetros óticos por IR ou Laser”. “Desenvolvemos poderosos algoritmos de software que, aliados ao processo produtivo, submetem os sensores a testes em várias temperaturas e pressões. Essas medidas servem para caracterizar cada sensor, além de garantir a estabilidade do sensor devido aos estresses térmico e mecânico. E temos modelos com 15 anos de estabilidade de zero, além de exatidões melhores que 0.03%”, conta Cassiolato. Vale lembrar que, em processos onde se deseja grande repetibilidade e estabilidade, é preciso garantir a referência de zero. Para isso é possível calibrar o conjunto de medição (sensor + conversor) para eliminar desvios e instabilidade no ponto zero. E fatores como temperatura e estresse mecânico podem interferir na estabilidade dos sensores de pressão no longo prazo. Geralmente, mudanças no zero do transmissor são mais visíveis do que quando ocorrem no span. Então, como a estabilidade no longo prazo pode ser otimizada? Uma qualificação rigorosa do sensor deve ser realizada; e também conhecer a variabilidade do processo, que é a oscilação da média ou ponto ideal do processo e representa um aspecto fundamental para o controle da qualidade. É uma métrica de como a saída do processo muda com base na variação dos parâmetros do processo. E nas medições envolvendo transmissores de pressão, o ideal é que a variabilidade devido ao processo de medição seja a menor possível. Sabendo-se dos problemas típicos e das causas prováveis de variabilidades nos processos industriais, é possível trabalhar na diminuição destas variabilidades e, consequentemente, na redução dos custos variáveis, aumentando a qualidade e produtividade no processo. “Importante atentar para a rangeabilidade (Turndown), que é a relação entre a máxima pressão (URL) e a mínima pressão medida (span mínimo calibrado). Ela mostra quanto o transmissor é capaz de medir precisamente em seu mínimo span calibrado, o que é crucial na medição ou controle de vazão, sem a necessidade de alterar os dispositivos primários. Recentemente altos-fornos, refinarias e plataformas foram hibernados, a produção foi reduzida, e foi necessário seguir cuidados especiais. Cassius ressalta que durante o processo de hibernação é necessário que a instrumentação de monitoração esteja operando, garantindo assim que o processo ocorra de maneira segura. “Para hibernação a quente, o sistema de monitoração deve respeitar as preventivas visando garantir precisão nas medições. Para hibernação a frio, o processo estará parado, despressurizado, desenergizado, então os instrumentos de monitoração estarão inativos e desligados. Quando estes processos forem retornar à operação, sair da hibernação, o usuário deve executar preventiva dos sensores, conversores e transmissores. Calibrar cada sensor e com isso garantir que os dispositivos estarão disponíveis quando necessário”. |

||||||||||||||||||

|

||||||||||||||||||

|

||||||||||||||||||

“A hibernação pede um plano que abranja atividades periódicas, para manter em boas condições os componentes da instalação que garantam a integridade de suas características físicas e mecânicas, durante o período em que permaneça inoperante até o reinício da operação. Deve ainda contemplar as atividades de inspeção, manutenção e reparos dos equipamentos e instalações, visando as ações necessárias para partida da unidade assim que sair da hibernação: comissionamento, testes de pressão hidrostática e de estanqueidade, condicionamento e pré-operação. Na definição da técnica de hibernação de equipamentos têm prioridade as instruções emitidas pelo fabricante, que prevalecem sobre qualquer outra recomendação. E parte destas rotinas podem ser feitas remotamente, usando nuvem, OPC etc. Acredito que haverá mudanças significativas nos sistemas de controle, supervisão e de tomadas de decisões, fortalecendo as tendências de que as empresas adotarão estratégias de multicloud híbrida, aproveitando a flexibilidade de mover aplicativos de negócios críticos para o ambiente de sua escolha em nuvem pública, local ou privada. E novas ferramentas que permitirão que as empresas ajustem seus ambientes”, pondera Cassiolato. |

||||||||||||||||||

| Metrologia e o novo kelvin Vale lembrar que as medições devem ser feitas por instrumentos calibrados segundo as normas vigentes. A rastreabilidade ao SI em medições de temperatura termodinâmica requer a calibração de instrumentos de acordo com os métodos descritos no MeP-K. As calibrações de acordo com a EIT-90, por sua vez, permanecem as mesmas. A rastreabilidade ao SI de medições de temperatura de acordo com a EIT-90 requer a aplicação de correções para temperaturas absolutas, com suas respectivas incertezas. Com a publicação do novo SI em 2019, o kelvin, unidade de temperatura termodinâmica, passou a ser definido tomando-se o valor numérico da constante de Boltzmann como sendo igual a 1,380649 E-23 J/K. Isso equivale dizer que um kelvin é igual à mudança na temperatura termodinâmica resultante de uma mudança na energia térmica kT igual a 1,38649 E-23 J (SI, 9a Ed.). Esta nova definição substitui a versão anterior, que definia o kelvin como a fração 1/273,16 da temperatura termodinâmica do ponto triplo da água. É muito importante frisar que a Escala Internacional de Temperatura de 1990 (EIT-90) permanece em vigor mesmo com a redefinição do kelvin. Isso significa que as medições realizadas de acordo com a EIT-90 permanecem válidas - uma vez que a quase totalidade dos usuários (exceto algumas aplicações científicas bem específicas) medem temperatura de acordo com a EIT-90, a compatibilidade entre as medições é mantida com a nova definição do kelvin. Isso é de grande importância nas relações comerciais e assegura a manutenção da conformidade a normas técnicas. |

||||||||||||||||||

|

||||||||||||||||||

| A rastreabilidade ao kelvin a partir de medições de acordo com a EIT-90, contudo, passa a se dar através da aplicação de correções, com suas respectivas incertezas, aos resultados das medições, de maneira a representarem temperaturas absolutas (ou termodinâmicas). As correções e incertezas a serem aplicadas podem ser encontradas no Misé en pratique for the realization of the kelvin - MeP-K, documento elaborado pelo comité consultivo de temperatura do BIPM. As correções a serem aplicadas, contudo, são da ordem de alguns milésimos de grau Celsius, logo passarão desapercebidas para a grande maioria dos usuários. | ||||||||||||||||||

| Estudo de Viabilidade Técnica e Econômica para a Implementação de um Laboratório de Calibração Pressão & Temperatura interna em uma indústria | ||||||||||||||||||

A garantia da qualidade e a metrologia, como fontes de diretrizes para manter um controle sobre os instrumentos de medição das empresas, tornam necessária à implantação de um rigoroso controle das calibrações, tendo como objetivo o de traduzir a confiabilidade nos sistemas de medição e garantir que especificações técnicas, regulamentos e normas que a empresa tenha como diretriz, sejam respeitadas e atendidas em condições ideais. |

||||||||||||||||||

|

||||||||||||||||||

| As empresas eliminam as limitações tecnológicas e a melhoria contínua acaba tendo um grande peso nas decisões de se implantar ou não os referidos sistemas de gerenciamento calibração. | ||||||||||||||||||

|

||||||||||||||||||

|

||||||||||||||||||

|

||||||||||||||||||

| O Labmóvel possui todos os recursos para realizar calibrações voltadas à área de instrumentação e controle de processos industriais, principalmente para pressão, temperatura e sinais elétricos. Dispõe de ar-condicionado, gerador/inversor, pia, caixa d’água, iluminação apropriada, acabamento interno em aço-inox e fórmica, de esmerada apresentação visual, sistema de patolamento hidráulico para nivelamento e para impedir o balanço. Conta com o sistema de calibração mais moderno, produtivo e completo disponível na atualidade, a estação de calibração da Presys operando em conjunto com o software Isoplan.

Ideal para empresas que possuem várias unidades produtivas em localidades diferentes que podem ser atendidas pelo Labmóvel, ou como recurso complementar para ocasiões de paradas das plantas. Também muito útil para prestadores de serviços de metrologia. |

||||||||||||||||||

|

||||||||||||||||||

| É claro que, para se chegar a números mais reais e detalhados, deveremos levar em conta, investimento em treinamento de pessoal, em sala de calibração, em aquisição de normas, em tempo para elaboração de procedimentos internos e outras despesas.

E média, pela experiência em acompanhamento de implementação de laboratórios, uma implantação completa pode levar de 04 a 08 meses. Pois deve-se levar em conta o expertise dos profissionais envolvidos, o tempo de maturação da execução dos procedimentos e outros fatores. Neste período de 04/08 meses, nossa sugestão é o cliente contar com bons parceiros na prestação de serviços de calibração para continuar alguns trabalhos face a demanda existente. |

||||||||||||||||||

| A variável pressão pede atenção à NR-13 | ||||||||||||||||||

|

||||||||||||||||||

| É comum o usuário solicitar ao fabricante, certificados de calibração emitidos por laboratório rastreado pela RBC. Os fabricantes sempre fornecem certificados padronizados que são gerados e emitidos durante a fase de fabricação dos instrumentos. Outros certificados de calibração, quando emitidos por laboratório de metrologia rastreado pela RBC, podem demandar maior custo e prazo de entrega. Certificação é mais que importante quando se trabalha com pressão ou em áreas classificadas. “A transformação tecnológica por que vem passando a indústria exige melhorias operacionais e de segurança, impactando também na legislação e questões normativas. Foi o caso da NR-13 – Caldeiras, Vasos de Pressão e Tubulações, que, em nova revisão, dentre outras novidades, passou a considerar o uso de novas tecnologias e ferramentas na avaliação da integridade e da confiabilidade destes equipamentos industriais”, lembra Cassiolato. “No tocante a operação e segurança em vasos e caldeiras pressurizados, conforme definição da NR-13 , além de uma série de medidas de identificação, define-se o uso de sistemas de controle de nível e segurança contra superaquecimento por alimentação deficiente. Somando essas necessidades aos requisitos legais de instrumentos que indique a pressão e válvulas de segurança, a necessidade de aplicar instrumentos de elevada precisão, repetibilidade e estabilidade operacional garantida por logos prazos, se justifica. Considerar instrumentos com certificação SIL2 / SIL3 garante disponibilidade certificada e atestada com documentos de fé pública. Isso permite aos usuários identificarem parâmetros como disponibilidade para ações de segurança e falhas sobre demanda, chegando assim a fatores de redução de risco e grau de segurança”, pondera Cassius. Ao longo dos anos e com esta transformação tecnológica, assim como inovações, equipamentos como vasos de pressão, caldeiras e tubulações se tornaram menos perigosos. Houve uma evolução nos projetos e construções dos sistemas de alta pressão. Como resultado, foi necessário que a norma acompanhasse esse progresso, embora, é relevante comentar que o número de acidentes esperado não condiz com a realidade. A NR-13 foi alterada pela portaria 1082 de 20/12/2018 e estabelece os requisitos mínimos para gestão da integridade estrutural de Caldeiras, Vasos de Pressão, Tubulações e Tanques Metálicos de Armazenamento, nos aspectos relacionados à instalação, inspeção, operação e manutenção, visando a segurança e a saúde dos trabalhadores. |

||||||||||||||||||

|

||||||||||||||||||

| Mas a instalação de uma válvula de segurança em um processo pressurizado, por si só, não garante que ela irá desempenhar adequadamente seu papel; ela precisa estar adequadamente dimensionada. Porque, em situações de sobre pressão, a principal característica que uma válvula PSV precisa ter é a maior capacidade de vazão que o processo consiga acumular; desta forma, uma vez aberta, ela garante que a pressão do sistema não passará da PMTA( pressão máxima de trabalho admissível do equipamento ) evitando o colapso das estruturas. Mas qual a vazão que uma determinada válvula de segurança alcança sob determinada condição de processo? Cada fabricante de PSV informa essa capacidade teórica, entretanto, a única garantia de que os cálculos dos fabricantes estão corretos é realizar um teste real de capacidade de vazão.

“As válvulas PSVs que têm sua capacidade de vazão testada, possuem o certificado de vazão ASME emitido pelo National Board Americano. A emissão do Certificado ASME garante que aquele determinado modelo de válvula foi testado em laboratório ASME e foram comprovadas as capacidades de vazão que foram calculadas na teoria. É a garantia de desempenho”, explica Poffo. A NR-13 ainda pode evoluir no sentido de exigir que os dispositivos de segurança instalados tenham algum tipo de certificação de desempenho reconhecido internacionalmente, uma garantia de que realmente atuarão conforme as especificações de projeto. As principais indústrias de processo no Brasil já exigem que seus dispositivos de segurança tenham os certificados de vazão - é o amadurecimento de uma gestão que realmente está preocupada com a proteção das vidas, patrimônio e meio ambiente, segurança efetiva. Entretanto, ainda existe uma expressiva fatia de mercado que instala dispositivos de segurança sem levar em consideração as certificações, apenas atendendo aos critérios da NR-13, evitando passivos trabalhistas, mas, eventualmente sem uma proteção efetiva. |

||||||||||||||||||

|

||||||||||||||||||

| “Mas é bom estar atento para aplicações com fluídos agressivos, temperatura ou viscosidade alta, sólidos em suspensão, onde se recomenda o uso de transmissores com selos remotos ou integrais (os transmissores com selos integrais são chamados de transmissores de nível). Deve-se, sempre que possível, evitar o uso de selos, pois estes degradam a exatidão da medição, aumentam o tempo de resposta do transmissor e sofrem grande influência da temperatura ambiente. E a calibração de transmissores com selos remotos requer cuidados especiais, pois não só a posição do transmissor, mas a densidade do fluido de enchimento são fatores a serem considerados. E é importante lembrar também que os selos com conexões flangeadas deverão ser compatíveis com os flanges de processo e respeitar as classes de pressão estabelecidas nas tabelas de pressão e temperatura das respectivas normas”, aponta Cassiolato. | ||||||||||||||||||

|

||||||||||||||||||

| A NR-13 também estabelece novos requisitos para empresas com Serviço Próprio de Inspeção na aplicação de Inspeção Não Destrutiva, por exemplo e, nesse caso, deve ser realizada uma inspeção piloto com as etapas acompanhadas pelo Organismo de Certificação de Produto do SPIE. A inspeção também deve ser acompanhada sindicalmente pela Comissão Nacional Tripartite Temática. A NR-13 apresenta ainda novas obrigatoriedades para o operador da prática supervisionada na operação da caldeira - a nova carga horária mínima deve ser de 60 horas. De acordo com a NR-13, é considerado um profissional habilitado aquele que tem competência legal para o exercício da profissão de engenheiro nas atividades referentes a projeto de construção, acompanhamento da operação e da manutenção, inspeção e supervisão de inspeção de caldeiras, vasos de pressão e tubulações, em conformidade com a regulamentação profissional vigente no país.

A NR-13, contudo, não é aplicada a vasos de pressão destinados exclusivamente aos sistemas navais e de propulsão de embarcações convertidas em plataformas Offshore, desde que estas embarcações possuam certificado de classe atualizado emitido por sociedades classificadoras reconhecidas pela Autoridade Marítima; e os vasos sob pressão citados na NR-37 não estejam integrados ou interligados à planta de processo da plataforma. |

||||||||||||||||||

|

||||||||||||||||||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||||||||||||||||||

| |

||||||||||||||||||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||||||||||||||||||

|

|

|