Revista Controle & Instrumentação – Edição nº 247 – 2019 |

|||||||||

| ¤

Cover Page

|

|||||||||

| Eficiência energética é realidade na indústria | |||||||||

|

|||||||||

| Diversos países têm fomentado a eficiência energética

no setor industrial, com resultados que

encorajam ações similares no Brasil. Com os

ganhos da eficiência energética, a EPE – Empresa de

pesquisa Energética – projeta, para 2030, uma economia

anual de 35,2 Mtep, ou 8,7% do consumo total de

energia, cabendo à indústria 39% disso, e o Plano Nacional

de Energia – PNE – 2050 indica que medidas de

eficiência energética em indústrias podem responder por

23% da energia economizada no país, cerca de 23 TWh,

em 2030, 2,4% da energia que seria consumida, caso medidas

de uso racional não forem adotadas. Considerando

os resultados de outros países, essas expectativas podem

ser consideradas modestas. E, apesar de seus vários programas, o Brasil está mal colocado no ranking de eficiência energética do ACEEE – American Council for an Energy-Efficient Economy, que analisou as 23 maiores economias do mundo, sob a ótica da eficiência energética: temos uma das matrizes elétricas mais limpas do mundo, com altos níveis de desperdício. Foram avaliados quatro tópicos principais em cada um dos países: esforços nacionais, edificações, industrial e transporte. E, a situação do Brasil fica ainda pior, quando comparado com outros membros dos BRICS (Brasil, Rússia, Índia, China e África do Sul), revelando o quanto nossa matriz energética é ineficiente, e destacando a necessidade de programas que vão além de ações relacionadas à geração de energia – foco governamental nas últimas. |

|||||||||

|

|||||||||

| A eficiência energética terá de responder por quase metade de todas as reduções de emissões de gases de efeito estufa necessárias, até 2040, para limitar o aumento global da temperatura a dois graus Celsius, de acordo com a Agência Internacional de Energia. Eficiência energética pode ser definida como a relação entre o efeito útil desejado e o consumo de energia. Por limites físicos e econômicos, sempre existem perdas nos processos de transformação e transporte que a energia atravessa, desde a natureza, até alcançar os usuários finais, quando se transforma em algum efeito útil, como movimento, iluminação, aquecimento, etc. Para manter essas perdas o mais baixo possível, existem duas alternativas, necessariamente complementares: usar tecnologias eficientes e adotar hábitos racionais, por exemplo, não adianta substituir lâmpadas incandescentes por LEDs e manter as lâmpadas acesas sem necessidade. | |||||||||

|

|||||||||

|

|||||||||

| O conceito básico de Eficiência Energética se aplica aos diferentes cenários – de grandes indústrias, sistemas elétricos que fazem parte do SIN – Sistema Interligado Nacional, controlado pelo ONS – Operador Nacional do Sistema Elétrico –, até as residências –, bem como outras aplicações, tais como comércio, mobilidade, etc. A diferença está nas infraestruturas, dimensões e soluções técnicas necessárias em cada caso – o que exige a identificação das deficiências peculiares de cada processo, e implementação das adequações necessárias, como o redimensionamento e modernização de máquinas, sistemas de transmissão e distribuição, equipamentos domésticos. | |||||||||

|

|||||||||

|

|||||||||

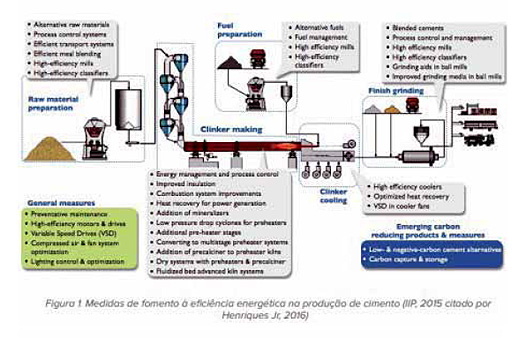

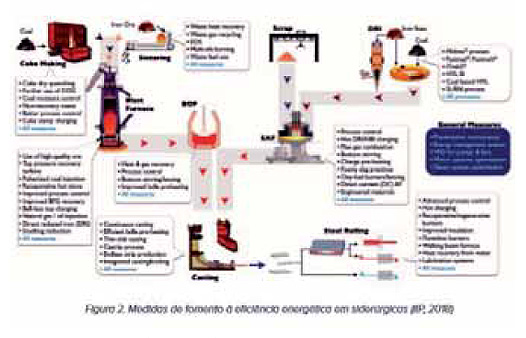

| Uma empresa que vende energia

quer que seu cliente consuma menos?

Não existe aí nenhuma contradição.

Flávio explica que é do interesse da CPFL Soluções que

seus clientes tenham operações sustentáveis e, assim, continuem

a consumir. “Se eu não der suporte ao meu cliente,

corro o risco de não tê-lo mais no futuro. Damos suporte

tecnológico e até investimos para que ele se torne mais

competitivo e, dessa forma, tenha um aumento de demanda.

É um ciclo virtuoso”. As oportunidades de eficiência energética nos diferentes setores ficam nítidas no trabalho do Excen – Centro de Excelência em Eficiência Energética (Figuras abaixo) |

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

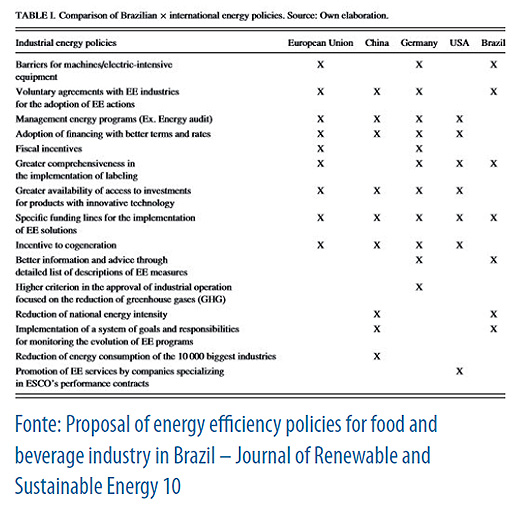

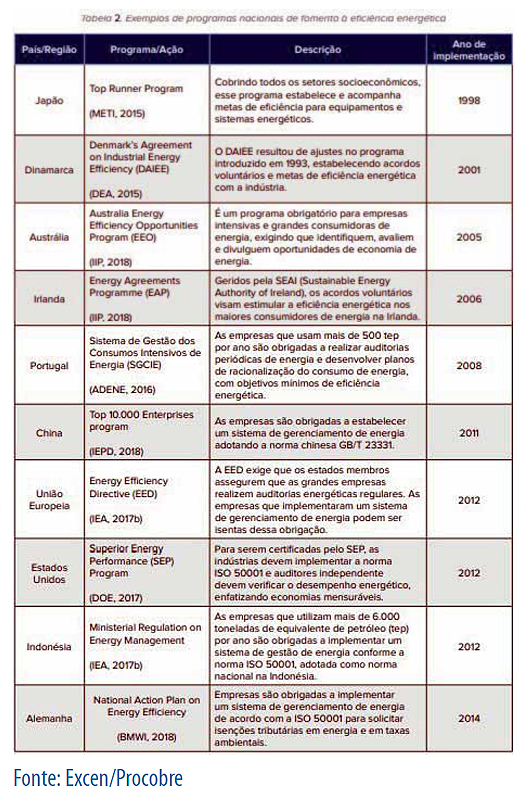

| A Eficiência Energética é uma

ferramenta que o mundo todo reconhece

como geradora de resultados e, por

isso, tem programas específicos em diversos países. Os programas

listados na tabela* podem ser tomados como exemplo,

para que o Brasil avance na promoção da eficiência

energética em indústrias. Os programas apresentaram resultados

positivos, em termos de energia efetivamente economizada,

e em todos eles a disponibilidade de dados sobre o

consumo constituiu um elemento decisivo em todas as fases

(planejamento, execução e avaliação). Realmente, seria impossível

conceder benefícios, avaliar economias e reduções

de demanda, sem conhecer os dados reais de produção de

bens e o consumo de energia associado. No Brasil, a política mais efetiva para aumento da eficiência energética é o PBE – Programa Brasileiro de Etiquetagem, que, juntamente com os selos Procel e Conpet, define índices mínimos de eficiência para máquinas equipamentos que estão na indústria, comércio e residências brasileiras. Graças à Lei 10.2095/2001, muitos equipamentos são obrigados a ter essa eficiência mínima. Outra ação importante é a que obriga as distribuidoras de energia a investirem uma parte da Receita Operacional Líquida em um Programa de Eficiência Energética, o PEE, mas não há esta obrigação nos ramos de transmissão e de geração de energia. |

|||||||||

|

|||||||||

|

|||||||||

| O executivo do Senai ressalta que o primeiro passo

é contratar um diagnóstico para conhecer quais são

as oportunidades de eficiência energética existentes na

planta, qualquer que seja o tamanho da empresa. Conhecidas

as oportunidades, é necessário estabelecer um

plano de ação, elencando prioridades e investimentos,

sendo recomendado também, um programa de gestão de

energia (ainda que simplificado) para acompanhamento. “O empresário precisa saber quanta energia ele gasta para produzir uma ‘unidade de produto’ na sua empresa e, principalmente, o quanto ele pode reduzir este gasto. Via-de-regra, as indústrias de grande porte possuem comitês e pessoas qualificadas para realizar a gestão de energia, o que não é muito comum em pequenas e médias empresas. E, muitos dos ganhos em eficiência energética são atingidos a partir de ações de baixo ou nenhum custo, que podem ser implantadas de imediato”, afirma Marco Antonio. |

|||||||||

|

|||||||||

| São Paulo tem um programa chamado Desenvolve

SP, voltado para pequenos e médios empresários; o

BNDES tem várias linhas de financiamento para empresários

de diferentes portes; as distribuidoras de energia

investem um percentual da sua receita em projetos de

eficiência energética na sua área de concessão; e existem

alguns bancos privados, que também têm linhas de financiamento

para projetos de eficiência energética. Mas, energia é uma questão de Estado, e o Brasil possui uma política consolidada, que segue um planejamento, há décadas, que tem se mostrado eficiente, e vem adequando-se, com o tempo, às inovações tecnológicas, mudanças sociais, econômicas e políticas. Existem iniciativas em esferas municipais, estaduais e federais, linhas de incentivo, entre elas o Programa de Eficiência Energética da Aneel – que determina o investimento de 0,5% da Receita Operacional Líquida das distribuidoras de energia elétrica em projetos de eficiência energética. Este programa gera chamadas públicas anuais, não tem juros, e pode ser amortizado com a energia economizada. O desenvolvimento de projetos para as Chamadas Públicas do Programa de Eficiência Energética da Aneel é uma das formas que Senai, CPFL e outras empresas têm, de auxiliar a indústria na implementação de ações que busquem a eficiência. “As distribuidoras de energia da CPFL mantêm um programa, voltado para eficiência energética financiado pela Agência Nacional de Energia Elétrica (ANEEL); nós, da CPFL Soluções, fazemos parte do mesmo Grupo e, às vezes, realizamos parte desses projetos. Mas não nos limitamos à área de concessão da CPFL, atuamos em todo o Brasil. Nós avaliamos o potencial do cliente, identificando os investimentos que podem ser feitos – investimento que podem até ser feito por nós! Podemos, por exemplo, trocar todo o sistema de refrigeração para consumir menos energia, e continuamos responsáveis pela operação e manutenção desse sistema. Podemos ainda fazer a gestão do consumo do cliente, para ver se ele está sobre ou sub contratado, para que seu consumo seja otimizado”, conta Flávio. Marco Antonio, do Senai, conta que, para as indústrias que não possuem um Gestor de Energia, o Senai oferece toda sua expertise e estrutura para realizar esse trabalho. Ressalte-se que o Senai, por meio do Instituto Senai de Tecnologia em Energia, é uma referência nacional na implantação de Sistemas de Gestão da Energia (SGE), com base na ISO 50.001, sendo responsável pela implantação do SGE em, aproximadamente, 30% de todas as empresas certificadas no Brasil. O executivo do SiDi lembra que todo consumidor pode ser mais eficiente do ponto de vista energético, e as indústrias – pequenas, médias ou grandes – precisam começar revendo seus processos, pois, nos processos produtivos, existem várias falhas e oportunidades de melhoria. “Mas, isso não significa, necessariamente, investimentos em novas instalações, máquinas e equipamentos tecnologicamente mais avançados. Muitas vezes, uma simples mudança de layout, ou horário de funcionamento, pode acarretar drástica redução de desperdício de energia. Obviamente, depois da revisão de cada processo e da otimização dos recursos, cada tipo de indústria, com suas peculiaridades, pode receber investimentos em modernização, que podem aumentar ainda mais o potencial dessa eficiência. Por exemplo, uma metalúrgica pode investir na revisão de seus fornos; uma fábrica de alimentos processados, na atualização de suas máquinas de empacotamento. Outro exemplo está na quantidade de escritórios comerciais de uma metrópole, como São Paulo, que permanecem com todas as suas luzes acesas, mesmo depois do término do expediente normal”. “As indústrias possuem diferentes approachs para essa questão. As pequenas estão mais focadas em ações imediatas, com pequenos investimentos, como a troca de lâmpadas. As maiores possuem uma visão holística, e já olham de forma mais estratégica os diversos processos e equipamentos, e as mais ‘sábias’ adotam a gestão de energia, o que vai muito além da eficiência energética. A transferência de conhecimento, a disseminação dos conceitos, a realização de workshops e a exposição de estudos de caso são meios de promoção do debate, que favorecem e estimulam uma indústria mais eficiente, competitiva e sustentável. O Procobre – Instituto Brasileiro do Cobre, por exemplo, cumpre esse papel, liderando estudos, como a Pesquisa Mercadológica Sobre Motores Recondicionados, executada pela PUC-Rio e a publicação dos Estudos em Eficiência Energética – Recomendações para Políticas Públicas, levado a cabo pelo Excen – Centro de Excelência em Eficiência Energética –, da Unifei – Universidade Federal de Itajubá – e com apoio do MME”, comenta Marisa Zampolli. |

|||||||||

|

|||||||||

| Um dos estudos traz um panorama do parque de

motores brasileiro, estimando perdas de energia (algo

equivalente ao consumo de 4,5 milhões de residências

brasileiras), em razão da baixa qualidade do motor reformado.

Para as concessionárias, cada 1% de perda de

energia, se evitada, geraria uma economia de R$ 16,2

milhões de investimentos na expansão de rede. E, para

a indústria, ao custo total das tarifas das distribuidoras,

a perda energética equivaleria ao prejuízo de R$ 4,5 bilhões

no bolso da classe empresarial. Esses números são

uma oportunidade para o empreendedor avaliar o custo

x benefício de aquisição de equipamentos, reformados x

novos, considerando o gasto energético dos equipamentos,

muitas vezes negligenciado. Marisa explica que, em linhas gerais, o escopo da pesquisa foi entender, de maneira mais aprofundada, os mercados de serviços de reparo de motores, e o de motores reformados que voltam à atividade nas indústrias. Seus resultados vieram ao encontro dos interesses do MME – Ministério das Minas e Energia – e do grupo de trabalho no âmbito do Comitê Gestor de Indicadores de Eficiência Energética (CGIEE) – do qual o Procobre faz parte–, cujo objetivo de melhorar a eficiência de motores recondicionados no Brasil ganha um impulso extra, com a Portaria Interministerial que entra em vigor em agosto de 2019, e determina o IR3 Premium como o nível mínimo de eficiência aceitável para motores elétricos trifásicos, novos ou recondicionados. Com o Excen, o Procobre identificou os principais entraves do consumo consciente do insumo energético pelo setor produtivo. Ao revisitar todas as iniciativas de eficiência energética em curso no país por ministérios e instituições públicas, a conclusão foi de que a desarticulação é o principal entrave para o sucesso da eficiência energética no Brasil. Então, o trabalho busca subsidiar políticas públicas, que possam favorecer a integração dos atuais programas e ações de eficiência energética, e o desenvolvimento de uma base de dados compartilhada, para incentivar investimentos privados na área. Nesse cenário de evolução contínua, a indústria pode utilizar os dados abundantes, coletados por diferentes sensores, para compor uma gestão eficiente de energia, otimizando seus processos continuamente e em tempo real, utilizando novas metodologias e tecnologias, como Inteligência Artificial, Big Data, Internet das Coisas, Equipamentos Autônomos, Visão Computacional, Processamento de Linguagem Natural, etc., dentro do conceito da Indústria 4.0. O segredo está em identificar onde investir de forma assertiva (e não se há necessidade de investir), o que deve ser avaliado atentamente pelos gestores de cada indústria, e com o suporte de especialistas em tecnologia aplicada a resultados. Um ponto importante, para o sucesso desse trabalho, é a retenção do conhecimento tácito, e a disseminação desse conhecimento por meio de plataformas de engajamento profissional, que vão muito além dos padrões de ensino tradicionais adotados nas corporações – caso, por exemplo, da Plataforma de Treinamento e Simulação de SE (subestações), da ISA CTEEP (Companhia de Transmissão de Energia Elétrica Paulista). Davi Hoffmann ressalta que, do ponto de vista de tecnologia, é importante manter, no parque, equipamentos modernos e racionalmente dimensionados para a capacidade produtiva atual. “Uma tendência crescente é a de soluções integradas, que utilizam os dados dos processos em tempo real e os traduzem em informações, indicadores e modelos que suportam processos de tomada de decisão dos responsáveis, suportando também os processos de melhoria contínua no contexto da Gestão Energética. É importante também manter pessoas responsáveis por acompanhar o fluxo energético dentro de sua unidade, definir e acompanhar KPIs de custo energético por unidade produzida, garantir que as atividades de manutenção sejam executadas de forma adequada, e manter uma rotina de melhoria contínua. E as pessoas devem entender os processos, saber operar os sistemas/equipamentos, e estar motivadas a identificar oportunidades, e fazer mais com menos, de forma confiável e segura”. O executivo da Chemtech ressalta que o approach dependerá do conhecimento que a empresa tem do seu processo produtivo e da disponibilidade de recursos para os investimentos. “Como, na maioria dos casos, os recursos financeiros são escassos, a estratégia e a sequência de ações são fatores críticos de sucesso. O ideal é garantir que se está colocando esforço e recurso nas oportunidades com maior potencial de retorno, mesclando com as de retornos de curto prazo (cujos resultados de curto prazo ajudarão a financiar as ações de médio e longo prazo), extraindo o máximo de valor dos investimentos já realizados, e definindo estratégias de sustentabilidade desse investimento e melhorias contínuas ao longo do tempo. Essa abordagem é a base da nossa metodologia de Plano Diretor de Digitalização”, afirma Hoffmann. |

|||||||||

|

|||||||||

| A Braskem, por exemplo, tem realizado um excelente

trabalho de identificação de melhorias de processo

nas suas plantas. Uma delas é a troca de turbinas, à base

de vapor, por motores elétricos de alto rendimento, e

a utilização de gás residual na geração de energia. Ela

uniu esforços com a Chemtech e a Siemens, para chegar

a uma solução de ciclo combinado, que aumenta a

sustentabilidade e confiabilidade operacional do fornecimento

de eletricidade e vapor. A Chemtech participou

do processo de co-criação da solução, e é a atual responsável

pela execução do projeto construtivo. Estimase

uma redução de 11,4% no consumo de água, e de

6,3% nas emissões de gás carbônico da unidade. Além

disso, o modelo Build, Own & Operate (BOO) assegura

que a Braskem foque seus recursos no negócio, deixando

sob nossa responsabilidade os investimentos necessários

à engenharia, implantação, operação e manutenção

da Usina de Cogeração. Existem inúmeros cases de Eficiência Energética no Brasil, como o clássico trabalho da multinacional brasileira Weg, que, em 2008, implantou um projeto de eficiência energética em seu parque fabril, que passou a ter os resultados mensurados desde 2012. Desde então, a empresa Weg já percebeu uma economia de aproximadamente 13 GWh por ano, o que é equivalente ao consumo de aproximadamente 6.800 residências. E o projeto CasaE da Basf – que tem como parceiro o SiDi – demonstra todo o potencial de ecoeficiência disponível hoje para utilizar no dia-a-dia – o que torna as indústrias grandes players, nesse contexto de eficiência energética. A CPFL Soluções investiu R$ 21,7 milhões, na implantação da sua primeira fazenda solar, a usina Capim Branco – localizada em Uberlândia/MG, projeto desenvolvido pela CPFL Soluções, em parceria com a Alsol, para fornecer energia para 280 estações da Algar Telecom, em Minas Gerais, e a expectativa é de que a geração de energia, proveniente da usina fotovoltaica da Algar Telecom, represente aproximadamente 18% do consumo total de energia da companhia. Um dos principais diferenciais do projeto é o uso da tecnologia solar tracker (seguidor solar), que permite às placas solares acompanharem o movimento do sol, do leste para o oeste, ao longo do dia. O uso desse dispositivo possibilita maior captação de luz pelas placas, tornando o sistema mais eficiente e produzindo mais energia. “A redução no preço da energia solar, ao longo da última década, o aumento das tarifas, e a crescente busca por sustentabilidade estão estimulando os investimentos de empresas na geração fotovoltaica. A CPFL Soluções tem atuado para atender às necessidades dos seus clientes, de forma customizada e integrada”, afirma o diretor Comercial de Soluções Energéticas da CPFL Soluções. A CPFL Soluções também desenvolveu projeto de energia solar para o Cadeg / Mercado Municipal do Rio de Janeiro, que prevê a instalação de 5.124 placas fotovoltaicas, sobre a cobertura existente do mercado e as docas, cobrindo uma área total de 10.248 m2. Isso possibilitará a construção de uma usina de 1,8 MWpico de capacidade, o maior projeto de energia solar para mercados públicos do mundo, e o maior para um cliente comercial no Brasil. Com a geração solar, a expectativa é de que o mercado municipal possa reduzir em 39% a sua conta de energia, economizando, em média, R$ 140 mil por mês. |

|||||||||

|

|||||||||

| O contrato firmado entre as

partes prevê também a instalação

de seis motogeradores,

alimentados com gás natural,

gerando eletricidade para

o prédio, durante o horário

de ponta, das 17h30min às

20h30min. Além da economia

e da geração de energia

limpa, outro benefício está

na integração entre os dois

sistemas. Enquanto as placas

solares geram energia durante

o dia, a cogeração a gás

passa a funcionar, do pôr do

sol, até às 20h30min, substituindo

o consumo em horário de ponta, cuja tarifa é

mais cara. Faz parte do projeto, também, a realização de

obras para substituição de transformadores, e reforço da

rede elétrica que já atende o mercado. A CPFL Soluções

também será responsável pela operação e manutenção

dos ativos. O contrato entre as partes terá duração de 15

anos, e a CPFL Soluções será responsável por 100% do

investimento. Com outro investimento, da ordem de R$ 10 milhões, a CPFL Soluções construiu, em doze meses, uma subestação com 138/11,4 kV de tensão, que conta com doze alimentadores e um transformador de 6,25 MVA, para a Syngenta. As obras contemplaram também cerca de 200 m de linhas de transmissão, suportadas por uma torre de transmissão e um poste, que ligam a subestação ao Sistema Interligado Nacional (SIN), de onde vem a energia para a fábrica. Com a nova subestação, a Syngenta passa a ter condições de expandir sua planta, sem que a segurança energética seja colocada em risco. “Ao analisar a necessidade do cliente, constatamos que uma simples oscilação no fornecimento de energia pode colocar toda uma linha de produção em risco, o que acarretaria prejuízos para a empresa. A construção de uma subestação exclusiva para atender a fábrica elimina essa possibilidade”, explica Flávio. Migrar a alimentação da fábrica da Syngenta para o sistema que opera em alta tensão deu mais robustez e segurança para a energia. As tecnologias utilizadas no projeto geraram segurança operacional e um sistema de controle completo, que possibilita informações em tempo real de toda subestação. |

|||||||||

|

|||||||||

| Paulo Silas Fernandes, do SiDi, lembra que não é de

hoje que a indústria tem utilizado as tecnologias da informação,

automação e comunicação; são décadas, evoluindo

e adotando novas tecnologias, de uma forma que

vem acelerando–se, muito rapidamente. “Nesse cenário

de evolução contínua, a indústria pode utilizar os dados

abundantes, coletados por diferentes sensores, para compor

uma gestão eficiente de energia, otimizando seus processos,

continuamente e em tempo real, utilizando novas

metodologias e tecnologias, como Inteligência Artificial,

Big Data, Internet das Coisas, Equipamentos Autônomos,

Visão Computacional, Processamento de Linguagem Natural,

etc., dentro do conceito da Indústria 4.0. O segredo

está em identificar onde investir de forma assertiva (e não

se há necessidade de investir), o que deve ser avaliado

atentamente pelos gestores de cada indústria, e com o suporte

de especialistas em tecnologia aplicada a resultados.

Um ponto importante para o sucesso desse trabalho é a

retenção do conhecimento tácito, e a disseminação desse

conhecimento por meio de plataformas de engajamento

profissional, que vão muito além dos padrões de ensino

tradicionais, adotados nas corporações – caso, por exemplo,

da Plataforma de Treinamento e Simulação de SE (subestações)

da ISA CTEEP – Companhia de Transmissão de

Energia Elétrica Paulista”, afirma o executivo do SiDi.

Em 2018, o Procobre mobilizou o setor hospitalar

para discutir novos conceitos, métodos e técnicas, relacionados

à gestão estratégica de ativos. As ações se estenderam

pelo primeiro trimestre de 2019, e, hoje, a gestão

de ativos é um meio de apoio para a tomada de decisão

em processos operacionais, com vistas à eficiência energética,

e ao ganho de produtividade, no edifício sede do

Hospital Israelense Albert Einstein – um case pioneiro,

que pode gerar oportunidades similares. Outro setor que está movimentando-se fortemente é o automotivo, já que o setor de transporte consome a maior parte dos combustíveis derivados do petróleo, gerando problemas ambientais. Com o propósito de preservar a qualidade do ar e dos recursos naturais, o governo brasileiro criou programas, que incentivam o aumento de eficiência energética veicular, e a redução das emissões de poluentes, apostando cada vez mais em novas tecnologias, em carros híbridos e 100% elétricos – o que já está transformando toda a cadeia de geração, transmissão e distribuição de energia, bem como a mobilidade. A indústria tem investido em diversas frentes para otimizar seus custos, de maneira sustentável e certificada. E, nesse contexto, ressalte-se que, em 2015, o Brasil contava com apenas 30 empresas certificadas com a ISO 50.001, normalização que estabelece processos para melhoria do desempenho energético, enquanto já eram quase 12 mil, no mundo, segundo a ISO Survey of Certifications. Em paralelo, a Firjan – Federação das Indústrias do Rio de Janeiro – classificava o Brasil como o 6º com a energia elétrica mais cara do mundo, e o ACEEE – Conselho Americano para Economia Energeticamente Eficiente – afirma que a indústria brasileira e o Brasil são campeões em desperdício de energia, dentre as 16 maiores economias do planeta. Para a Bemis, maior fabricante mundial de embalagens, a redução prevista, de 2010 a 2020, é de 10%, mesmo percentual de economia da Coca-Cola Femsa para o período de 2016 a 2020, e para a L’Orèal, de 2016 a 2018. Na Baxter, a meta de redução a ser alcançada, no intervalo de 2015 a 2020, é de 15% em consumo de energia, e 10% em emissão de gases. Em meio a esse cenário, o Procobre patrocinou um programa de certificação, com a colaboração do Senai e a auditoria da Eletrobras, oferecendo às indústrias a possibilidade de candidatura para o processo de obtenção da ISO: ao final de 2018, a maioria das indústrias – Baxter, Bemis, Cecil, Coca-Cola Femsa, Ficosa, L’Oréal, Plastifluor, Termomecanica e Thyssenkrupp – já estava certificada. Para as empresas, a adoção das melhores práticas de gestão de energia trouxe ganho de desempenho, redução de custos relacionados ao consumo de energia, e mitigação de impactos ambientais, a exemplo da emissão de gases de efeito estufa. Além de poderem atuar internamente na sua produção, as indústrias podem e devem levar todo esse aprendizado para o desenvolvimento de seus produtos e serviços, criando assim um ciclo virtuoso viável e capaz de transformar o cenário atual que, sem dúvida, levará à exaustão dos recursos do planeta. Para facilitar, existe o guia para aplicação da norma ABNT NBR ISO 50.001 – Gestão de Energia –, um material acessível, que aproxima a teoria do dia-a-dia das empresas, contribuindo para reduzir o consumo energético e aumentar o desempenho de equipamentos e processos, qualquer que seja o porte da organização. |

|||||||||

|

|||||||||

| Existe ainda outra frente para aumentar a implantação

de projetos de eficiência energética, os Leilões de Eficiência

Energética. Foi feita uma Consulta Pública (nº 7/2018)

pela Aneel, para debater com a sociedade a introdução

desses Leilões no Brasil, baseados em uma série de estudos

sobre a Análise de Impacto Regulatório. A consulta, no âmbito

do Programa de Eficiência Energética (PEE), propôs, a

partir das alternativas consideradas, um “leilão de geração

de energia às avessas”, algo inédito no Brasil. No chamado leilão de eficiência energética, a Aneel definiria o montante anual, cujo consumo se pretende reduzir, ao longo do programa, e os empreendedores competiriam pelo menor preço, para se comprometerem com a redução de um percentual desse montante. Os vencedores do leilão seriam uma nova espécie de agente regulado, o Agente Redutor de Consumo (ARC). Em uma segunda fase dessa Consulta Pública, o objetivo é obter subsídios sobre o conceito de Leilão de Eficiência Energética, e o conjunto de metodologias e premissas, utilizado na Análise de Impacto Regulatório de projeto piloto de Roraima. Apesar de se tratar de uma grande oportunidade para o setor no aproveitamento dos potenciais de economia, os leilões de eficiência energética ainda não foram implantados no país. Uma iniciativa piloto está em estágio avançado de estudo e concepção pela Aneel, que pretende lançar as regras e documentações referentes à proposta, a ser implementada em Roraima, onde se espera efetivar a economia de 4 MW médios, ao longo de cinco anos, por meio de ações de eficiência energética e geração distribuída, em pequenos e médios consumidores residenciais e comerciais de Boa Vista, além de um lote específico para eficientização do parque de iluminação pública da cidade. A implementação dessas ações deverá ser leiloada entre empresas de prestação de serviços de eficiência energética – ESCOs, além de fabricantes e outros possíveis interessados. Segundo a Aneel, inicialmente, o leilão será realizado em escala reduzida para testes de implantação da metodologia e verificação de sua eficácia. Mas, vislumbra-se a possibilidade de escalar o projeto para outras localidades, e expandir para todos os setores, incluindo aqueles com maiores potenciais técnicos e econômicos, passando a concorrer futuramente com as demais fontes de energia, já comercializados via leilão. |

|||||||||

| LEIA MAIS NA EDIÇÃO IMPRESSA | |||||||||

| |

|||||||||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | |||||||||

|

|

|