Revista Controle & Instrumentação – Edição nº 240 – 2018 |

|||

| ¤

Cover Page

|

|||

|

|||

| A evolução das unidades de medida e do Sistema

Internacional de Unidades está ligado ao caráter

do ser humano, de padronizar e criar instrumentos

para esta ação – processo fundamental para o desenvolvimento,

e avanços científicos e tecnológicos. O Sistema

Internacional de Unidades é um sistema dinâmico, já que

existe um trabalho constante dos órgãos que fazem parte

do sistema, na averiguação das possibilidades de mudança

nas definições das unidades de base, que implicarão

em maior exatidão das mesmas. E as unidades de medida passarão por uma nova mudança: algumas unidades básicas de medida que conhecemos serão definidas por propriedades constantes da natureza, como a velocidade da luz, por exemplo, e não por um valor determinado arbitrariamente por um grupo de cientistas. As novas unidades serão baseadas na compreensão moderna da física, incluindo leis da mecânica quântica e a teoria da relatividade de Einstein. A única coisa que pode ameaçar as novas definições do sistema de medidas seria descobrirmos que as constantes da natureza, como velocidade da luz e constante de Planck, variam no Universo. Os profissionais que estudam a medição das grandezas propuseram redefinir as unidades de medida de massa (quilograma), da corrente elétrica (ampères), a quantidade de substância (mol) e de temperatura (Kelvin) com base no valor fixo de constantes da natureza, de maneira que não possam variar mais. Então, o Comitê Internacional de Pesos e Medidas propôs novas definições formais para as unidades base do SI. |

|||

|

|||

|

|||

|

|||

|

|||

| Os usuários poderão obter rastreabilidade

ao SI, valendo-se das mesmas fontes atuais

(Institutos Nacionais de Metrologia e laboratórios

acreditados), e comparações internacionais vão assegurar

sua consistência. Por exemplo, o valor da constante

de Planck será fixado para assegurar que não haja mudanças

no quilograma: as incertezas oferecidas pelos INMs a

seus clientes de calibração não serão afetadas.

Cassiolato ressalta que, no caso do Ampère e outras

unidades elétricas, as mudanças exigirão atualizações dos

valores de padrões, de suas constantes em softwares de

calibração e mesmo reavaliação de incertezas padrões. A

proposta é que o Ampère continue a ser a unidade de

base da grandeza intensidade de corrente elétrica, mas

seu valor será estabelecido fixando o valor numérico da

carga elementar, exatamente igual 1,602176565 × 10E-

19, quando expresso na unidade SI para carga elétrica

A×s, que é igual a Coulomb (C). A redefinição do Kelvin, baseado na constante de Boltzmann, não terá efeito imediato na medição de temperatura ou na rastreabilidade dessas medições, e passará despercebida no dia-a-dia para a maioria dos usuários. O Kelvin continuará a ser a unidade de temperatura termodinâmica, mas seu valor será estabelecido fixando o valor numérico da constante de Boltzmann, exatamente igual a 1,3806488 ×10E-23, quando expresso em unidades do SI. O mesmo acontece com a redefinição do Mol que, sendo redefinido de acordo com uma quantidade específica de entidades, tipicamente átomos ou moléculas, poderá ter a rastreabilidade estabelecida por meio de técnicas já existentes, incluindo o uso de medição de massa, juntamente com tabelas de pesos atômicos e a constante de massa molar (que continuará sendo aproximadamente 1 g/mol). Os pesos atômicos não serão afetados pela mudança. A variação na incerteza será tão pequena que não vai requerer mudança nas medições. |

|||

|

|||

|

|||

|

|||

| Luis Vicente explica: “Por

exemplo, para a grandeza massa,

a definição do quilograma deixa

de ser baseada num artefato materializado,

o Protótipo Internacional

do Quilograma, e passa a ser realizada

com a medição da constante de Planck,

com uso de uma Balança de Kibble, ou com uso de uma

esfera de silício. As calibrações realizadas com uso dos

pesos-padrão passarão a ter um adicional na planilha de

incerteza, devido à mudança da padronização. Outro

exemplo é a reprodução das grandezas elétricas tensão

e resistência, dependentes das constantes de Josephson

e von Klitzing, que passarão a ter valores sem incerteza,

devido ao estabelecimento da constante de Planck e

do valor da carga elementar do elétron como constantes

fundamentais. Essa alteração pode levar à necessidade de

ajustes nos valores de padrões de tensão e resistência usados

nos laboratórios de calibração e ensaios, e mudança

nas planilhas de incerteza dos serviços de calibração”. As novas definições entrarão em vigor em maio de 2019, e há necessidade de ações de divulgação para garantir um maior entendimento sobre o assunto, para que a indústria possa se adaptar e respeitar as novas recomendações. O uso da rede de serviços de calibração e ensaio dos laboratórios acreditados pela CGCRE ou dos laboratórios primários do Inmetro já é uma prática da indústria, e a adaptação desses laboratórios acreditados às novas definições automaticamente traria maior adesão do sistema produtivo ao novo SI. |

|||

|

|||

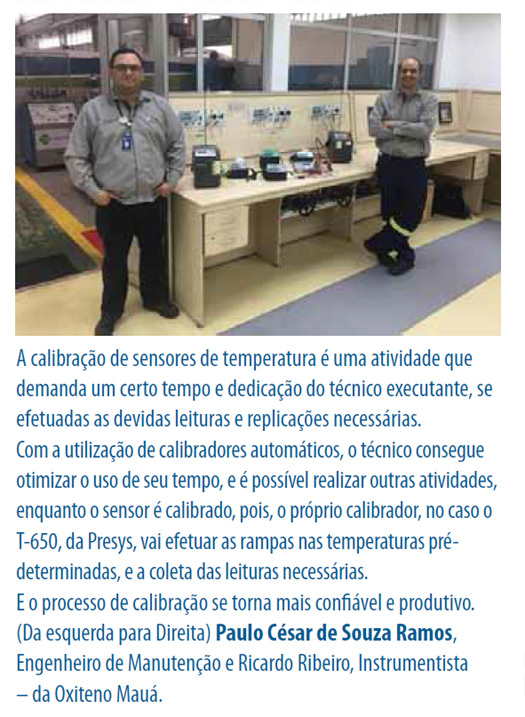

| Segundo equipe da Usiminas, o impacto maior dessa atualização será para as empresas parceiras que fazem calibrações externas dos padrões. E podem acontecer pequenas mudanças, se necessário, nos valores encontrados nos padrões da empresa. “Sempre passamos por auditorias internas, externas e de clientes. Seguimos às normas e também obedecemos ao VIM – (vocabulário internacional de metrologia). Adaptações geralmente são rápidas, pois, fizemos um desenvolvimento no SAP e temos total acesso para modificações e ou melhorias no que tange nossas atividades”. | |||

|

|||

| Metrologia 4.0 Estamos vivendo a quarta revolução industrial, que já está transformando a forma como vivemos, trabalhamos e nos relacionamos. Essa revolução promove uma grande perturbação em todas as áreas, e só é possível graças aos recentes desenvolvimentos no campo da metrologia. Até a metade da década de 1950, as empresas administravam todas as suas informações em registros impressos, e também era via papel que essas informações fluíam. Cada vez mais, as informações organizacionais e o fluxo de informações entre os principais atores dos negócios foram sendo computadorizados. As empresas investem em sistemas de informação para atingir a excelência operacional (produtividade, eficiência e agilidade); desenvolver novos produtos e serviços; estreitar o relacionamento com o cliente e atendê-lo melhor; melhorar a tomada de decisão (em termos de exatidão e velocidade); promover a vantagem competitiva; assegurar a sobrevivência. “Entendo que, em pela quarta revolução industrial, temos de partir para sistemas digitais. Impressos, somente em casos extremos. E, ainda que nas empresas se tenham definidos, pela alta direção, responsáveis técnicos pela administração do sistema, e responsável pela inserção dos dados dos instrumentos locais, norteadas por critérios técnicos e de comprometimento com os objetivos do sistema. Seria ideal utilizar um sistema de assinatura eletrônica para validar as ações definidas pelo sistema, assim como garantir que todas as solicitações sejam autorizadas, somente quando realizadas através do sistema. Devese, ainda, garantir que a base de dados do sistema esteja sempre atualizada em relação a atualizações das normas e procedimentos, que servirão de base para a elaboração das especificações técnicas e bases de dados para análise crítica. Uma condição muito importante para a garantia da integridade das informações na base de dados é que todas as intervenções rotineiras sejam realizadas por meio de senha, e que todo o histórico seja mantido, sem possibilidade de ser apagado. Nenhum instrumento, após ser inserido no sistema, pode ser apagado e possibilidades de alterações na base de dados dos instrumentos devem ser definidas. A palavra-chave, aqui, é conectividade. Entre o sistema de calibração, calibradores, sistemas de gestão e fábricas inteligentes”, afirma Cassiolato. O monitoramento de fenômenos físicos remotos e seu controle é possível graças aos desenvolvimentos de novos sensores, técnicas de aquisição, melhores sistemas de aquisição de dados, e assim por diante. O advento da Indústria 4.0 e o impacto da Internet das Coisas na melhoria dos processos industriais fortalecem as metodologias de medição e inspeção, para que possam acompanhar essa revolução que emerge. Tania entende a Metrologia 4.0 como “uma evolução tecnológica natural da metrologia, que modifica a forma de trabalho, trazendo a inspeção e o controle de qualidade do laboratório para serem realizadas mais próximas no chão-de-fábrica, onde as medições passarão a ser feitas, cada vez mais, sem a necessidade de interferência humana, e os processos vão se autocorrigir, com base nessas medições automatizadas, garantindo maior eficiência nos processos”. Como ciência das medições e suas aplicações, a adequação da metrologia às necessidades da Indústria 4.0 traz uma maior informatização nos processos industriais associados às tecnologias de automação. “As medições realizadas para controle de processos industriais ou de manufatura, cada vez mais, devem permitir uma virtualização do ambiente de produção, com uma descentralização das informações. Uma preocupação importante da metrologia está relacionada a padronizações que possuam interoperabilidade e compatibilidade, facilitando o uso dessas características no ambiente produtivo. Na Dmtic estamos criando um serviço da calibração remota de padrões de frequência com uso de satélites, para auxiliar no desenvolvimento das soluções de internet das coisas para a indústria 4.0, dando confiabilidade para a sincronização das redes que fazem parte do ambiente produtivo e administrativo”, conta Luis Vicente. A automação das medições dos sensores usados numa linha de produção permite calibrações e validações online, com redução do tempo de parada e maior praticidade para a gestão da qualidade do processo. Segundo a designação da ITU – União Internacional de Telecomunicações, dentro da perspectiva de camadas para sensores/ dispositivos, rede, aplicações e segurança da informação, a automação das medições e calibrações facilita o atendimento aos requisitos de operação de cada uma dessas camadas. |

|||

|

|||

| Tania Marques concorda: “Levar os dados para a nuvem é simples de dizer, mas nada simples de fazer. Existem integrações de software e hardware que precisam ser feitas desde o ponto da interface de comunicação com o sensor, para levar os dados passando por estruturas de redes de comunicação de dados, de curta e de longa distância, além da necessária integração com servidores e bases de dados. A integridade dos dados de medição precisa ser garantida ao longo de toda essa estrutura de integrações. Além disso, jogar os dados para a nuvem requer implementação de cyber security, garantindo que os dados de medição não sejam acessados ou modificados por partes não interessadas. É preciso ter a rastreabilidade, saber por onde os dados de medição passaram, ao longo de toda a estrutura de comunicação até chegar na nuvem e no ponto final onde os dados serão utilizados”. | |||

|

|||

| Com a tecnologia digital, e sensores inteligentes com alto nível de conectividade, a otimização dos processos

de calibração pode proporcionar ganhos ainda

não conseguidos na indústria com metodologias convencionais.

Comunicação sem fio, dados em tempo

real, dados em nuvem, maior reprodutibilidade nos

processos, emissão de relatórios online de forma automática,

gerenciamento de ativos, avaliação de tendências

dos valores medidos, e antecipação às possíveis

falhas, melhores técnicas de medição, mais confiáveis

e automáticas, permitindo a rastreabilidade e monitoramento

dessas medições remotamente por meio de

diversos sensores distribuídos ao longo da planta industrial. “Um pacote composto por inteligência artificial, contenção de vulnerabilidades, testes de penetração, gestão da informação e protocolos de segurança da informação, são elementos que devem fazer parte da rotina e compor a pesquisa de usuários interessados em usar um serviço de nuvem”, comenta Wellington. |

|||

|

|||

|

|||

| Mas, ainda que esteja crescendo uso de sistemas

de gerenciamento de calibração de instrumentos,

que oferece confiabilidade, segurança, conformidade

e produtividade, ainda é comum que os sistemas tenham

a alimentação dos dados, feita de maneira manual,

gerando riscos de erros. “A captura automática

dos dados é fundamental para a integridade do processo

de calibração, pois, evita o erro de transcrição e

agiliza o processo, trazendo maior performance para a

área. E a computação em nuvem é fundamental para a

mobilidade e gestão dos dados e atividades. Com os dados

em nuvem, é possível, por exemplo, checar sensores

e instrumentos pendentes de calibração através de

dashboards, com representações gráficas que auxiliam

o gestor a priorizar as tarefas do time, e a planejar as

próximas calibrações com a devida antecedência, baseado

na análise de dados críticos do processo. Para tanto,

é importante que seja realizada a qualificação do fornecedor

do software, normalmente no modelo SaaS”,

defende Silvia. “Acho que o ganho maior com a metrologia 4.0 é o sistema de gestão, no qual se reduz a subjetividade humana nas ações metrológicas. Acredito que a calibração automática seja uma tendência irreversível, até mesmo por uma questão de competividade. Lembrando que temos ainda um grande passo a ser dado, que é a capacitação profissional”, comenta Cassiolato. |

|||

|

|||

| “Acreditamos que as pessoas são os protagonistas da

indústria 4.0. Equipamentos mais inteligentes não irão tirar

o poder de decisão das pessoas, nem isentá-las

das responsabilidades, mas vão ajudar na tomada

de decisões, com informações em tempo

real, de forma mais simplificada, facilitando o

processo de melhoria contínua. As máquinas

continuarão a ter um papel de subordinação

em relação às pessoas”, ressaltam Guilherme

Brack e Marcio Tiene, da Cenari Automação. Se o protagonismo ainda é do ser humano, eles caminham a passos largos para uma automação completa em alguns setores. “Se é verdade que, em algumas aplicações, temos como realizar monitoramento e registro de medições em tempo real, armazenar dados em nuvem e cibersegurança, ainda carecemos de interoperabilidade entre os diversos fabricantes de equipamentos, pois, não há uma definição clara sobre quais os protocolos de comunicação serão ‘a bola da vez’ para o mercado (falo aqui de escolha entre LoRa e Sigfox, entre outros). A falta dessa integração impossibilita o melhor uso de ferramentas de dados, como big data e Analytics, o que leva o usuário ainda a recorrer a metodologias básicas de estudos de tendência e linearidade para definir intervalos entre calibrações, por exemplo. Se observarmos sob o aspecto da metrologia analítica, a tarefa é ainda maior: nem sempre teremos todos os padrões de um laboratório fornecidos pelo mesmo fabricante, isso sem falar quando necessitamos trabalhar com MRC (material de referência certificado). Então, aumenta a responsabilidade da equipe responsável”, comenta Wellington, ressaltando que, especialmente quando se trata de um volume grande de dados, a automatização da coleta de dados é vital. “É claro que sempre dependeremos de pessoas, pois, existem detalhes que são específicos de cada operação e não há como automatizar, mas vejo que o resultado do conjunto humano com automação é muito positivo”. Guilherme Brack e Marcio Tiene destacam que a Metrologia 4.0 já é possível também para pequenas e médias empresas, que podem ganhar como benefícios a coleta e transferência de dados de calibração, de maneira automatizada, minimizando a possibilidade de erros de transcrição. “Utilizar calibradores com protocolo de comunicação e compressor integrado reduz a quantidade de equipamentos na bancada, e torna o processo de calibração mais completo, com pouca intervenção humana e mínima possibilidade de erros. Uma arquitetura simples já permite acesso remoto aos calibradores e sistema de calibração, apresenta resultados de forma mais clara e simplificada através de gráficos, tabelas, etc. facilitando a tomada de decisões, reduzindo custos e aumentando a produtividade na calibração.” |

|||

|

|||

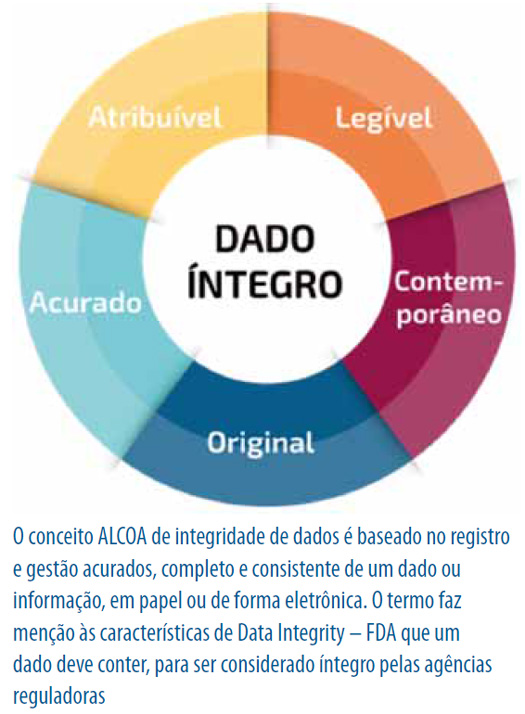

| Luis Vicente pondera que as novas tecnologias de

automação de medição e calibração ainda não são totalmente

disseminadas, mas já existe capacidade desenvolvida

com auditores para enfrentar esses desafios. “Os

pontos críticos de uma auditoria de sistema conectado

advêm da necessidade de confidencialidade e privacidade

dos dados, para garantir os requisitos gerais de imparcialidade

e confidencialidade da avaliação do sistema de

gestão, com uso intensivo de métricas de segurança da

informação, para proteger a confidencialidade, integridade

e autenticidade dos documentos gerados”. Ivan Canever lembra que o Sistema de Gestão da Qualidade em Calibração deve ser totalmente adaptado para a realidade, aproveitando, até mesmo, a revisão da norma ABNT NBR ISO/IEC 17025:2005. “Não devem existir questões duvidosas, ou que não contenham evidências objetivas de que a conformidade é alcançada. O auditor possui foco na norma que está em evidência, e no segmento industrial analisado. Por isso, os Sistemas de Gestão que suportam a qualidade dos processos devem ser claros e robustos. Quando a auditoria trata de questões metrológicas de acreditação, a recomendação da norma NBR ISO 10012 (6.4) é importante na indicação da ABNT NBR ISO/IEC 17025. O mais crítico numa auditoria de sistema conectado, acredito que seja a integridade dos dados, os quais podem estar seguros com a implementação de ferramentas robustas, reconhecidas e validáveis, com documentação consistente sustentando a sistemática utilizada”. Hoje, existem regras definidas internacionalmente para integridade dos dados, sempre adequando às reais necessidades e harmonizando um determinado Sistema de Gestão da Informação. Também para o armazenamento de dados em nuvem, cada vez mais utilizado para arquivar, consultar e executar tarefas em ambientes virtuais, o que permite acesso ao usuário , a partir de qualquer lugar, 24 horas do dia. Mas é necessário se preocupar com a segurança nesse processo e, por isso, apostar em medidas eficientes para aumentar a proteção do sistema é um requisito obrigatório, para quem quer blindar-se contra invasões e ameaças virtuais, mantendo o sigilo das informações e a confiabilidade do negócio. A integridade e confidencialidade dos dados coletados numa medição ou calibração devem ser mantidas a partir de procedimentos bem definidos e validados, para que não percam sua identificação quando colocados em ambientes cooperativos, como numa nuvem, e possam ter sua origem verificada a qualquer instante. Parece consenso que um instrumento com maior precisão e que permita a entrada da empresa nesse novo mundo 4.0 será sempre mais caro. A precisão – e não confundir com exatidão – é o resultado de componentes melhores, processos de fabricação mais refinados, maior número de replicatas, padrões de referência com incertezas menores e pessoal operacional mais qualificado. Paulo César acredita que os instrumentos mais inteligentes saem um pouco mais caro, porque são resultado de um processo melhor. “Só que o mais importante é saber definir quando o mais preciso é necessário, no seu processo ou sistema. Porque pode tornar o investimento totalmente inviável, ou tornar o processo mais preciso, robusto, com qualidade nas medições, e aí se justifica a diferença de preços”. |

|||

|

|||

| “Costumo dizer que caro é o que foi adquirido de

maneira equivocada ou sem critério. Se realmente é necessário,

não são questões comerciais que devam invalidar

uma aplicação. Estamos falando inclusive em vidas, que

podem se perder pelo resultado errado de uma medição.

Incluindo aí a mudança, da metrologia manual, para a

digitalizada, com dados na nuvem. É uma mudança necessária

que requer tempo, conhecimento, muito trabalho

e critérios bem definidos, para que se alcance o sucesso

pleno na implementação. E, quando o processo de automatização

é implementado da maneira correta, utilizando

conceitos alicerçados, e sempre focando na melhor

qualidade da medição, só encontramos vantagens. Mas,

as necessidades do processo devem ser respeitadas, para

isso deve ser sempre realizada análise crítica para determinação,

não apenas da especificação do equipamento,

mas também do seu ciclo de vida como um todo, até o

descomissionamento”, frisa Ivan Canever. Hoje, já existem instrumentos inteligentes que garantem sua precisão por anos! Mas, nem sempre a lei permite dispensá-los de calibração. A equipe da Usiminas já observou isso e cumprimos a lei, sempre buscando oportunidades de otimizar, dentro do processo de calibração. “As leis são analógicas e as tecnologias digitais. Precisamos incentivar fóruns de discussão para estimular a evolução, buscando uma legislação também 4.0.”, ressalta a equipe. De fato, já existem instrumentos com alta performance e excelentes condições de estabilidade, requisitando o mínimo de intervenções em calibrações. Mas, na prática, é difícil adotar as recomendações dos fabricantes, porque, em campo, várias condições – de processo e ambientais – diferem das condições de laboratório, além de existirem normas compulsórias, que estabelecem periodicidades de calibração em algumas áreas. “Nesse sentido, acredito que os intervalos de calibração devem ser estabelecidos com base na criticidade da medição e seus impactos, estabilidade, propósito e condições de uso do equipamento ou padrão, e devem ser reduzidos em função dos resultados de calibrações prévias, que demonstrem sistematicamente a condição de não conformidade do equipamento padrão. Os intervalos somente poderão ser ampliados se os resultados de calibrações anteriores demonstrarem, inequivocamente, que tal ação não afetará a confiança na manutenção da exatidão do equipamento ou padrão”, postula Cassiolato. Newton Bastos lembra que “são muitos os itens normativos que dão bases sólidas e técnicas para uma competente e eficaz implementação de Metrologia 4.0, tanto para usuários, quanto para fabricantes e prestadores de serviços. Devemos observar e estudar o item 6.3.2 - ISO 10.012 - referente ao ambiente do Laboratório de Calibração; consultar o documento OIML D10 - Guia para definir a frequência de Calibração; ficarmos atentos ao Art. 480 da RDC 17, onde constam as ações e necessidades de calibração dos instrumentos. E lembrar que, além do V.I.M - Vocabulário de Metrologia, a ANSI – ISA 5.1 possibilita a identificação dos instrumentos e o GAMP - Calibration Management do ISPE é mais um guia para orientação da gestão das calibrações. Existem determinações metrológicas que são padronizações internacionais – valem para todos os países – e outras específicas, dentro de cada organismo e região. Os diferentes institutos se utilizam de um método pragmático para aprovação/reprovação de relatórios de calibração, que estão em conformidade com as normas ISO/IEC 17025, ANSI/NCSL Z540.3 [NCSLI National Conference of Standards Laboratories International] e ILAC-G8. E os cálculos de erros e incertezas combinados são necessidades evidenciados na ISO IEC 17025, atendendo aos principais aspectos metrológicos do INMETRO e do CGCRE, e que muitas vezes podem ser suprimidos em outros organismos, visando a simplificar cálculos e métodos, e com certeza serão analisados pelo INMETRO e pela ANVISA em auditorias e inspeções respectivamente”. “De fato, a adequação do arcabouço jurídico leva um tempo maior para absorver as tecnologias disruptivas, ocasionadas pelo uso de novas técnicas de medição e calibração automatizadas, e da evolução tecnológica de sensores e instrumentos de precisão, porém, a partir da intensificação de seu uso, deve ocorrer uma transição das práticas legais”, aponta Luis Vicente. Paulo César, da Oxiteno, enxerga “um grande caminho a ser percorrido e um grande desafio, pois, as práticas legais não se atualizam na mesma velocidade que a tecnologia vem se desenvolvendo, e esse desvio é um grande problema para alguns processos, onde ganhos consideráveis poderiam estar ocorrendo. Creio que os fabricantes terão uma grande oportunidade de mostrar os possíveis ganhos, e como será importante a indústria aderir a essas novas tendências; tem muita tecnologia para agregar e tornar os processos cada vez mais ágeis, precisos, seguros e lucrativos”. Ivan ressalta que é possível utilizar os novos instrumentos, “mas, a dispensa dos testes envolvidos na calibração para instrumentos de medição contra padrões, levando- se em conta todas as condições de incerteza e demais comprovações, é algo que requer extrema cautela. Hoje, não vejo problema, desde que a possibilidade tecnológica seja adequadamente comprovada como real, e eficaz o suficiente para que uma determinação legal seja reavaliada, e até modificada. Entendo que evoluímos muito nessa questão, até mais que muitos outros países”. Para Wellington, um fabricante garantir a precisão de um equipamento por anos não significa que todas as possibilidades de fadiga foram eliminadas nos testes em fábrica. “Como podemos garantir que um determinado processo ou condição não irão impactar no bom funcionamento do equipamento? A calibração periódica tem essa função de demonstrar o comportamento metrológico do equipamento, durante suas rotinas de uso. É bom lembrar que calibrar periodicamente não isenta que se realizem verificações intermediárias, antecipação de calibração, ou até mesmo manutenções preventivas”. “Penso que no Brasil ainda estamos na fase de aprendizado. Um grande desafio é que a Metrologia 4.0, para ser realizada, envolve tecnologias de automação, instrumentação e de TI/Telecomunicações, de uma forma muito intensiva. E existem muitos pontos críticos num sistema conectado. Só para citar alguns: integridade (garantir que os dados recebidos na aplicação do usuário final correspondem realmente ao que foi medido pelo sensor/medidor no processo); reconciliação dos dados de medição (garantir que os dados vieram de um sensor/medidor X, naquela data e horário, e que os dados recebidos não foram adulterados no meio do caminho); privacidade (garantir que os dados de medição serão vistos apenas por quem deve vê-los). Como resolver? Bons projetos, planejamento e implantação cuidadosa e gerenciamento dos dados... durante todo o ciclo de vida do sistema,” finaliza Tania, da Sanepar. |

|||

| LEIA MAIS NA EDIÇÃO IMPRESSA | |||

| |

|||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | |||

|

|

|