Revista Controle & Instrumentação – Edição nº 224 – 2016 |

||

| ¤

Cover Page

|

||

Paineis, Fios e Cabos visão geral básica |

||

| A Associação Brasileira da Indústria Eletroeletrônica –

Abinee aponta que a atividade no setor eletroeletrônico

ainda está retraída. E toda a indústria concorda que 2016

foi um ano de queda. Desaceleração da economia e a crise

política são os fatores que mais impactam os resultados –

negativamente -, mas a necessidade de investimento

em infraestrutura pode ajudar a melhorar os resultados

para 2017. Fios, cabos e paineis são a espinha dorsal da arquitetura da era da informação – seja para transmitir energia, entretenimento ou dados. E a demanda por essa indústria cresceu nos últimos cinco anos, à medida que a maior necessidade de interconectividade se intensificou. Nos próximos anos, a demanda por energia confiável e eficiente, a comunicação de dados segura, além das atualizações da infraestrutura e o aumento da capacidade das redes de transmissão estimulem a demanda por fios e cabos de energia e comunicações. A indústria de Fios e Cabos, no mundo, tem um nível médio de concentração, com as quatro maiores empresas representando algo em torno de 41% da receita desse segmento industrial em 2016. Enquanto quase metade da receita vem das quatro maiores empresas, a porção restante é composta por um grande número de fabricantes de médio porte que se concentram em uma ou duas variedades de fios e cabos. E a concentração da indústria tem aumentado nos últimos cinco anos: em 2011, os mesmos quatro maiores fabricantes mundiais - a Southwire Company, a General Cable Corporation, a CommScope Inc. e a Encore Wire Corp. – responderam por 53% da receita total dessa indústria (Reportsn- Reports). Mesmo na China – onde dominam Prysmian, Nexans e General Cable –, o segmento é das gigantes mundiais. E deve continuar assim já que a tecnologia pede cada vez mais desses produtos também: o mercado de fios supercondutores deve crescer cerca de 9% até 2021 (MarketsandMarkets). A tecnologia de supercondutores é usada em aplicações de energia, medicina, pesquisa, defesa, eletrônica, transporte e indústria. O crescimento do fio supercondutor é impulsionado pela crescente demanda pelo avanço na tecnologia de design de chips e novas técnicas de transmissão de alta tensão. Se algo pode atrapalhar o crescimento dos supercondutores é a falta de aceitação em relação à confiabilidade e aos custos ainda muito altos. O mercado de fios e cabos é muito segmentado – tem lugar para todos. O mercado tem sido segmentado com base em critérios como indústria de uso final, material condutor, material de isolamento e geografia. O mercado global de cabos tem alto grau de consolidação e as principais empresas que operam nesse mercado são a Judd Wire, a Leoni, a Furukawa, a Sumitomo e a General Cable. As principais indústrias de uso final para o mercado de fio e cabo, incluindo telecomunicações, energia, automação e construção, estão exibindo crescimento, especialmente entre as economias em desenvolvimento da América Latina e Ásia-Pacífico. Das principais variedades de materiais condutores utilizados, incluindo o cobre e fibras ópticas, cobre é de longe o material mais utilizado atualmente. No entanto, o recente aumento da procura de redes de dados de alta velocidade aumentou o consumo de cabos de fibra óptica. Entre os principais materiais de isolamento e revestimento utilizados na indústria de fios e cabos, incluindo o policloreto de vinila (PVC), o polietileno reticulado, os fluropolímeros e os poliuretanos termoplásticos, o segmento de PVC é atualmente o principal em termos de consumo em todo o mundo. É, contudo, confrontado com preocupações regulamentares devido ao seu impacto no ambiente e está para ser substituído por materiais como poliolefinas, polietileno reticulado (XLPE) e PPE. Tanto fio como cabo são utilizados para transportar energia e dados de um ponto para outro de um aparelho ou de um circuito. O fio é caracterizado por possuir somente um condutor rígido, enquanto o cabo é diferenciado por possuir diversos condutores ou condutores flexíveis com diversos filamentos. Então, fio é diferente de cabo e existem diversos tipos para inúmeras aplicações. Um cabo para Ethernet corporativa é diferente de um para Ethernet industrial e ainda eles são diferentes de um cabo para Fieldbus Foundation ou Profibus. E esses são muito diferentes de um cabo para área elétrica. Leonel Rodrigues, do departamento técnico de cabos da Furukawa, lembra que um cabo para Ethernet corporativa possui características de resistência e flamabilidade recomendados para ambientes internos; os cabos para uso industrial possuem coberturas com características de utilização em ambiente de operação mais agressivo, permitindo a instalação em locais com impacto, vibração, tensionamento e torções; ingresso de partículas sólidas e líquidas (água, óleos, graxas, poeiras e ácidos); temperatura variável, umidade, radiação solar e produtos químicos; descarga em contato e em arco, interferências eletromagnéticas, tensão de linha e indução. |

||

| Os cabos para Fieldbus Foundation são destinados ao protocolo de comunicação bidirecional usado para comunicações entre dispositivos de campo e o sistema de controle. Este cabo é instalado em muitas aplicações como refinação, petroquímica, geração de energia, alimentos e bebidas, produtos farmacêuticos e aplicações nucleares. O cabo Profibus também pode ser usado tanto em aplicações de transmissão de dados em alta velocidade como em tarefas complexas e extensas de comunicação. | ||

| Aplicações especiais

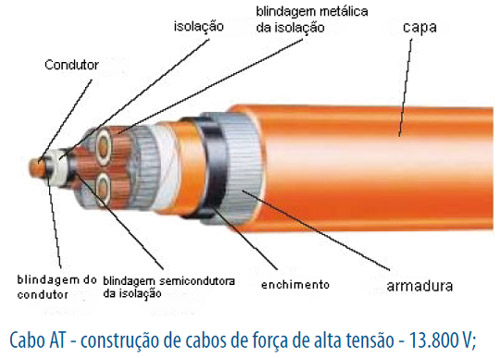

Estellito Rangel Junior, consultor em sistemas industriais e áreas classificadas, lembra que, para além dos cabos comuns, de construção mais simples, existem muitas aplicações que exigem cabos armados - fabricados com condutores de cobre, para tensões de 0,6/1 kV, apresentando isolação extrudada de PVC, EPR, XLPE ou silicone, disponíveis em vários modelos: – PVC/PVC, EPR/PVC, EPR/EPR e XLPE/PVC, para instalações fixas, em circuitos de geração e distribuição de energia elétrica; – Silicone (200°C) 0,6/1 kV, para uso em resistências elétricas, estufas e em aplicações nas quais são necessários condutores resistentes ao calor; – XLPE, empregado em circuitos internos de instalações elétricas de baixa tensão e linhas de distribuição de energia elétrica. Mas como funciona a blindagem nos cabos elétricos? Entre a parte externa da isolação e o condutor, existe uma diferença de potencial e, portanto, um campo elétrico. Este campo elétrico não é uniforme, pois a superfície do condutor não é uniforme e o potencial no exterior do cabo também não. Dependendo das linhas do campo elétrico, podem surgir pontos no interior da isolação onde o gradiente de tensão seja maior que o suportável pelo material. Gradientes elevados podem envelhecer ou até romper a isolação. Para evitar este risco é feita a blindagem do condutor e da isolação. A blindagem do condutor consiste na aplicação de material semicondutor sobre o condutor encordoado. Esta camada (extrudada) preenche os vazios entre a isolação e os fios do condutor, evitando a ionização do ar existente. Com o material semicondutor, o campo elétrico forma linhas mais uniformes entre o condutor e a isolação, evitando a concentração de linhas. |

||

| Para evitar a distribuição irregular do campo elétrico

ao redor da isolação, também é feita uma blindagem

externa. A deformação das linhas de campo

se deve à influência de potenciais externos ao cabo,

principalmente de condutores próximos. Para eliminar

este efeito se aplica uma camada de material

semicondutor envolvida por metal condutor (não

magnético), que equaliza o potencial ao redor da isolação.

Esta blindagem confina o campo elétrico

ao interior da isolação, evitando a influência

em condutores próximos e deixando

as linhas de campo com distribuição

radial. A camada semicondutora da

blindagem da isolação é chamada

parte não metálica, e pode ser realizada

com pó de grafite e fita têxtil

semicondutora ou através de uma

camada de composto polimérico semicondutor

extrudada. A camada de

cobre, parte metálica da blindagem,

pode ser realizada por uma fita delgada

de cobre enrolada sobre a isolação, ou por fios

de cobre dispostos longitudinalmente, formando uma

coroa concêntrica. Atualmente a 1ª camada semicondutora,

a isolação, e a 2ª camada semicondutora são

extrudadas simultaneamente, num processo chamado

tríplice extrusão, recebendo depois a blindagem metálica

de fios ou fita de cobre. A blindagem geralmente não é necessária em baixa tensão, porém, em média tensão os campos elétricos são intensos, sendo importante uma blindagem confiável. A presença de impurezas entre as camadas semicondutoras e a isolação pode comprometer a eficiência da blindagem, sendo importante um processo de fabricação que minimize esta possibilidade. Outra função da blindagem da isolação é servir como um caminho de baixa impedância para a correntes de curto circuito, aumentando a segurança da instalação. |

||

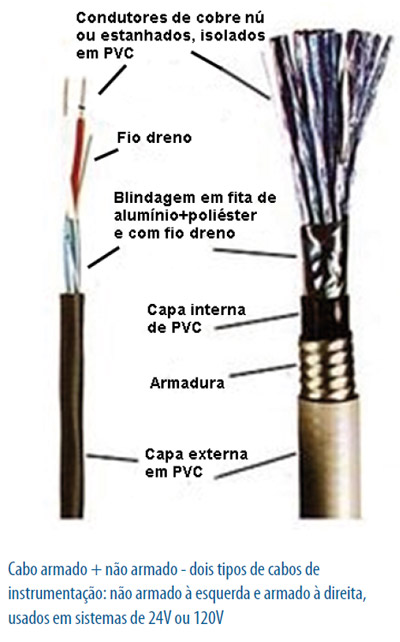

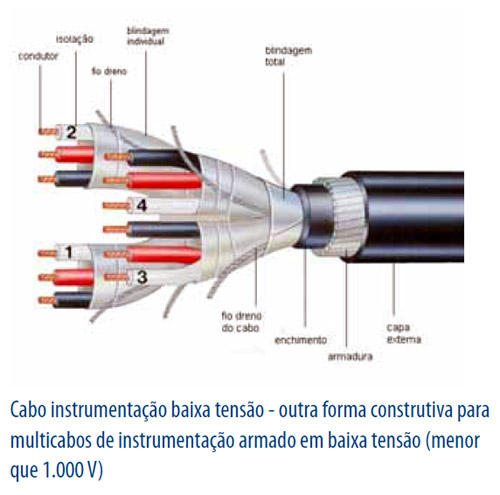

| Já em cabos de controle, instrumentação e comunicações, existe outro tipo de blindagem: a eletrostática. Esta tem por objetivo evitar a influência de campos eletromagnéticos externos nos sinais transmitidos. Constitui-se de uma camada de material condutor envolvendo o cabo. Pode ser realizada com fitas de cobre, fios de cobre trançado ou fita de poliéster aluminizado, dependendo do tipo de cabo. Deve ter continuidade elétrica e ser aterrada, para permitir a circulação de correntes que anulem ou minimizem o campo magnético incidente. O aterramento também garante o potencial de terra ao redor do cabo. Geralmente sobre a blindagem é extrudada uma capa interna de composto polimérico para evitar o atrito do cobre com a isolação das veias. Em cabos de instrumentação a fita metalizada é acompanhada por um condutor nu ou estanhado, que garante a continuidade elétrica. | ||

|

||

|

||

|

||

| Leonel ressalta que a convergência de TI com o ambiente

industrial, permitindo a integração de sistemas

corporativos com Ethernet industrial, somada à tendência

da indústria 4.0, já pede um cabeamento preparado para

IIoT. Mas para ambientes industriais ainda devemos utilizar

a Norma TIA-1005, ou ABNT NBR 16521 - publicada

em outubro de 2016, referência para o cabeamento estruturado

industrial. Painéis Elétricos Painéis de distribuição e controle são equipamentos destinados a fornecer, distribuir, controlar e proteger a energia necessária ao funcionamento de uma instalação. O conjunto destes equipamentos, incluindo o seu invólucro, atendem à normas específicas que regulamentam e determinam regras para garantir a segurança das pessoas e dos equipamentos envolvidos na instalação. A norma para esses equipamentos é a NBR IEC 61439, baseada na IEC 61439, de 2011, que trouxe, além de cláusulas comuns e regras gerais para o segmento, especificações para montagem de conjuntos de manobra e controle, indicações para conjuntos de manobra e controle previstos para serem operados por pessoas não qualificadas; requisitos particulares para canteiros de obras, montagens destinadas à distribuição de energia em redes públicas; e instruções sobre barramentos blindados. Há também um guia de especificação dos conjuntos de manobra e controle de baixa tensão. Essa norma começou a vigorar no Brasil em 2016. A adequação ao novo padrão internacional era necessária muito em função das interpretações equivocadas a respeito dos conceitos de TTA/PTTA e por conta de práticas não previstas em norma mas aceitas no mercado – situações que a nova norma incorporou e modernizou. |

||

| “Existe mesmo muita confusão na definição de TTA e PTTA. É considerado TTA o conjunto em conformidade com um tipo ou sistema estabelecido, sem desvios capazes de o afastar do comportamento típico verificado de acordo com a norma. O conjunto com partes montadas fora da fábrica do fornecedor pode ser considerado um TTA desde que a montagem tenha sido feita de acordo com instruções e manuais elaborados pelo fabricante de modo que sejam satisfeitas todas as condições do conjunto ensaiado e de acordo com a norma, incluindo a realização dos ensaios”, comenta Douglas Cordeiro, consultor Comercial para Painéis de Baixa e Média Tensão. | ||

| Importante notar que, referente à montagem de

quadros e painéis, foi publicada por parte da ABNT, em

outubro de 2013, uma revisão da norma de invólucros

vazios, a NBR IEC 62208, que está alinhada com os requisitos

de ensaios dos conjuntos de manobra e controle de

baixa tensão, equivalente à série da IEC 61439, que especifica

as definições, as classificações, as características

e os ensaios gerais dos invólucros utilizados, que podem

ser aproveitados nos conjuntos de manobra e controle de

baixa tesão para atenderem à série IEC 61439. Douglas

lembra que as normas são chamadas de NBR IEC pois

são equivalentes a IEC original após tradução e consulta

pública de seu conteúdo – a ABNT considera uma norma

Brasileira como equivalente quando esta é idêntica à

norma internacional, caso contrário, é considerada como

tendo sido “baseada”. E seguindo a normatização, os ensaios de tipo são destinados a verificar a conformidade com os requisitos colocados pela norma, para um determinado tipo de conjunto. Estes ensaios devem ser realizados em uma amostra definida do conjunto, mencionando equipamentos e detalhes de montagem que posteriormente serão reproduzidos por um terceiro, na sua totalidade ou em partes do conjunto, fabricadas com base no próprio projeto. |

||

| Os ensaios de tipo, de obrigação do fabricante original

do conjunto, são, ao todo, sete: 1. Limites de elevação da temperatura 2. Propriedades dielétricas 3. Corrente suportável de curto circuito 4. Eficácia do circuito de proteção (conexão eficaz entre as partes condutoras do conjunto e o circuito de proteção; e corrente suportável de curto circuito do circuito de proteção) 5. Distâncias de isolação e de escoamento 6. Funcionamento mecânico 7. Grau de proteção Além dos testes executados pelo fabricante, o montador deve realizar alguns testes após a montagem de acordo com as instruções. Inspeção do conjunto compreendendo inspeção das ligações elétricas e, se necessário, ensaio de funcionamento elétrico, bem como verificação das conexões. A eficácia dos elementos de atuação mecânica, intertravamentos, cadeados etc., devem ser conferidos. Os condutores também devem ser verificados quanto à adequação de assentamento e correta instalação dos dispositivos. Uma inspeção visual também é necessária, para assegurar que o grau de proteção, bem como a utilização de componentes que garantam este grau, as distâncias de escoamento e as distâncias de isolação prescritos serão mantidos. Além disso, deve ser verificado se a informação e a marcação especificadas estão completas e que o conjunto corresponda a isto. É necessário realizar ou repetir este ensaio no local, no momento de efetuar a instalação, em que o conjunto é destinado a operar. Os denominados “Testes de Rotina” são realizados nas conexões dos condutores e funcionamento elétrico; na isolação; nas medidas de proteção; na resistência de isolação. |

||

|

||

| Douglas ressalta que as alterações da Norma IEC 60439 para a Norma 61439 devem ser observadas minuciosamente, pois garantem que os requisitos de um projeto sejam plenamente satisfeitos – e isso tem repercussões legais. | ||

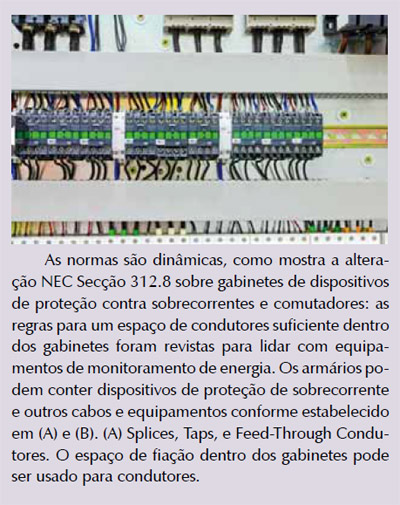

| No que diz respeito à atualização, algumas alterações

técnicas merecem destaque. Uma delas é que foi

abandonada a dupla função da norma ABNT NBR IEC

60439-1, que atuava como norma de produto e como

norma de regras gerais para conjuntos de manobra e

controle de baixa tensão, e por consequência a IEC

61439-1 é uma norma que abrange as “regras gerais” e

a IEC 61439-2 passa a ser a norma de produto. Os conceitos

TTA - conjuntos com ensaios de tipo totalmente

testados - e PTTA - conjuntos com ensaios de tipo parcialmente

testados - são substituídos por abordagem

de verificação. Três tipos diferentes, porém, equivalentes

de verificação de requisitos são introduzidos: verificação

por ensaio, verificação por cálculo/medição

ou verificação pela satisfação de regras de projeto. Os

requisitos relativos à elevação de temperatura estão

mais bem esclarecidos. O fator de diversidade nominal

(RDF) encontra-se mais detalhado. Os requisitos para

os invólucros vazios para conjuntos (ABNT NBR IEC

62208) foram incorporados. As verificações propostas pela norma IEC 61439 contribuem para a obtenção de três valores básicos: a segurança, a continuidade do serviço e o atendimento às necessidades do usuário final da solução. Então, o primeiro passo é definir as responsabilidades dos envolvidos com a fabricação do conjunto de manobra e controle em baixa tensão: o fabricante original garantindo o projeto da montagem do sistema e o fabricante do conjunto sendo responsável por sua conformidade final, segundo a norma. Para garantir a conformidade com a norma, o fabricante original deve verificar a resistência dos materiais e das partes; o grau de proteção dos invólucros; as distâncias de isolamento e escoamento; a proteção contra choque elétrico e integridade dos circuitos de proteção; as propriedades dielétricas; os limites de elevação de temperatura; a suportabilidade aos curtos-circuitos; a compatibilidade eletromagnética e o funcionamento mecânico. As verificações por ensaio são equivalentes aos ensaios de tipo da norma IEC 60439, e os ensaios idênticos aos da ABNT NBR IEC 60439-1 não precisam ser repetidos na IEC 61439. Controle Normas diferentes se aplicam aos painéis de controle. Além da NEC, se aplicam também a UL 508A, NECA, NETA, NFPA e IEEE para design, instalação, teste e / ou manutenção. E além de toda a base normativa, os responsáveis pelo projeto de painéis enfrentam outros desafios como impacto ambiental, custos com segurança, problemas relativos aos ruídos de interferência eletromagnética, otimização do espaço do painel de controle, etc. Essa é uma área onde as boas práticas e a experiência não podem faltar: trabalhar com um bom fornecedor é essencial. Algumas diretrizes merecem destaque, como o dimensionamento e a localização - para determinar o tamanho do gabinete é preciso deixar espaço suficiente para instalação dos itens sem esquecer os testes e os trabalhos de manutenção futuros. Com o painel projetado, atenção para o lugar onde ele vai ficar, porque pode demandar ventilação, desumidificador, exaustão, etc. Os painéis de controle passaram por diversas mudanças e sua construção não se refere apenas à seleção de um gabinete e painel traseiro para abrigar um hardware; trata-se de criar um design para controlar uma máquina ou processo. Nada disso acontece sem a precisão dos desenhos, hoje muito facilitados pelos diversos softwares. O desenho funcional é uma maneira de amarrar a mecânica, a eletrônica e a elétrica, então, é preciso no mínimo, do diagrama de blocos, detalhes dos I/Os e funções; os circuitos de segurança e os diagramas de distribuição de energia 480/240 Vac, 120 Vac e 24 Vdc devem ter suas próprias páginas. A partir do desenho é que a manutenção e expansões poderão acontecer. Pode-se considerar um bom desenho de painel de controle o que puder ser reproduzido depois de um ano. Caso contrário, mais detalhes deverão ser adicionados. E nunca deixe de incluir alterações, mantenha o desenho do painel “as is” acessível. |

||

|

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|