Revista Controle & Instrumentação – Edição nº 222 – 2016 |

|||

| ¤

Cover Page

|

|||

Monitoramento de vibração como suporte à disponibilidade da planta |

|||

|

|||

| Nos diversos segmentos industriais é de suma importância uma alta dispo- nibilidade e confiabilidade dos equipamentos, entre eles, os rotativos. Um bom

planejamento da manutenção permitirá reduzir custos, reduzir paradas não programadas e

aumentar a produtividade destes equipamentos. Existem diferentes ferramentas no gerenciamento da manutenção e uma que está se

tornando tendência é o uso de monitoramento de vibração. Neste cenário, vale ressaltar a importância

da gestão da calibração. “Calibração não visa lucro, mas agregar qualidade aos serviços prestados e fornecer suporte para a qualificação de equipamentos e validação de processos, mediante auditorias, atendimento e conformidade com as normas de qualidade, segurança e meio ambiente além, é claro, da disponibilidade de mão de obra, de equipamentos e serviços que agreguem valor na produção e na manutenção. E é fundamental para os processos que exista um critério de aceitação de serviços metrológicos/calibrações. Instrumentação, automação e TI se inserem neste processo, no momento de utilizar os instrumentos e a ideia de atendimento aos requisitos especificados dos processos. Para este atendimento vem a necessidade de se levar em conta não apenas o erro nas calibrações, mas principalmente a incerteza da medição, que é um importante parâmetro associado a toda medição, conforme o conceito de rastreabilidade. Dependendo do uso destinado ao instrumento de medição/ padrão, este time multidisciplinar deverá agir para garantir a qualidade do processo, devendo estabelecer critérios de aceitação/rejeição, com os valores máximos ou mínimos aceitáveis, que permitam analisar os resultados das calibrações. Bom salientar que existem diversos itens Normativos que um Sistema de Gestão de Calibração deve contemplar (Validação e Verificação/Confirmação de desempenho, Cálculo de Incerteza, Controle de Qualidade, V.I.M – Vocabulário Internacional de Metrologia, Capacitação Profissional)”, afirma Newton Bastos, diretor técnico da Remesp – Rede Metrológica do Estado de São Paulo e Gerente de Contas da Presys. |

|||

| Em quase todas as plantas de processo

os equipamentos rotativos respondem pela

maioria das demandas de operação e consequentemente

requerem um plano de manutenção, especialmente se

considerarmos a manutenção de rotina. Devido às solicitações dinâmicas, os rotativos sofrem maior desgaste e

outros tipos de dano de curto prazo. Assim, os equipamentos desta classe precisam estar enquadrados em programas de manutenção preventiva e preditiva

profissionalmente elaborados, com base em

preceitos de confiabilidade, para que sua disponibilidade atenda aos objetivos empresariais.

Então, é imprescindível manter as vibrações sob

controle. “Vale lembrar que as vibrações afetam

também ativos não rotativos, como tubulações

e estruturas, podendo causar danos importantes – e até catastróficos –, especialmente pelas

falhas por fadiga”, diz Ronaldo Ribeiro, gerente do Departamento de Tecnologia da Informação e Telecom da Cenibra.

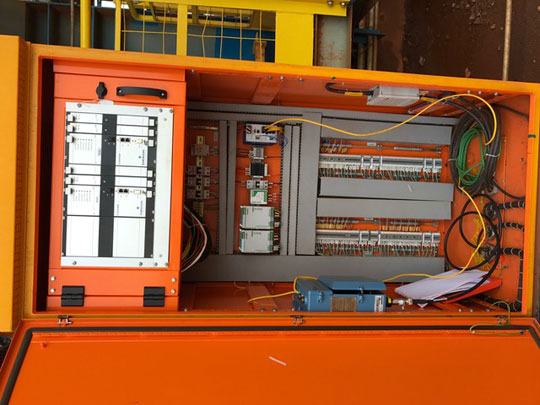

José Geraldo Catarino, engenheiro especialista de projetos de capital da Vale, concorda. “Os equipamentos rotativos, a exemplo dos britadores e componentes de correia transportadora, são de fundamental importância numa planta e um dos principais motivos para implantação de sistema de monitoramento de vibração. Esse monitoramento é feito tanto no equipamento quanto em estruturas que podem sofrer com a vibração quando em ressonância com as máquinas rotativas. Com mais de sete mil sensores, o SGA – Sistema de Gestão de Ativos do S11D integra sistema elétrico, condição de máquina, monitoramento de vibração, sistema de combate a incêndio, sistema de controle mecânico e sistema de telecomunicação – tudo integrado, o que permite o acompanhamento em tempo real de toda movimentação no ambiente operacional, mina, usina e pátios, desde as escavadeiras aos silos de carregamento”. O monitoramento de vibração tem recebido mais atenção nos últimos anos por ser eficiente em detectar indícios de falhas, com instrumentos específicos. Esse monitoramento é fundamental para garantir uma operação segura e confiável dos equipamentos rotativos porque existem sempre máquinas sujeitas a falhas de origens mecânica, elétrica e hidráulica nas plantas, que oferecem riscos significativos e podem gerar acidentes de grande amplitude. É importante ressaltar que a medição e análise de vibração está relacionada ao “desgaste” dos componentes, e sua evolu- ção é notada pela análise de vibração. Os sistemas de monitoramento de vibração utilizam sensores de proximidade, aceleração e velocidade cujos sinais são processados, visando obter dados para diagnósticos da condição do conjunto analisado. Vibrações mecânicas são caracterizadas por parâmetros de deslocamento, velocidade e aceleração, onde as formas de onda, espectros de frequência e órbita oriundos destas vibrações são analisados por especialistas, obtendo-se assim o diagnóstico. |

|||

|

|||

| A seleção dos parâmetros e do tipo de

sensor a se utilizar depende de alguns fatores,

sendo a faixa de frequência e o tipo de elemento a ser monitorado (rolamentos, engrenagens

e mancais deslizantes) mais importantes. Para

máquinas com mancais de rolamento, acelerômetros são mais indicados; em máquinas de

baixa rotação, parâmetros de velocidade; para

componentes que geram altas frequências –

como rolamentos e engrenagens –, parâmetros

de aceleração. Já em máquinas com mancais

deslizantes é imprescindível que o monitoramento seja

feito com proxímetros instalados junto aos mancais e captando as vibrações dos eixos. A Braskem trabalha há mais de 30 anos com técnicas preditivas por análise de vibração, e é atendida pela mesma empresa parceira para a coleta e análise de dados. O Polo Petroquímico do ABC foi um dos pioneiros no Brasil nessa atividade, que já se tornou parte da cultura da empresa, e que, de 10 anos para cá, se tornou um boom nas indústrias em geral devido ao reconhecido resultado. Júlio Magalhães, ponto focal de Manutenção Preditiva da Coordenação de Rotativos da Braskem SP, ressalta que é muito importante levar em consideração as características construtivas da máquina, tanto quanto alimentar o software de análise com seus dados (rotação, códigos dos rolamentos, engrenagens, etc.), pois as diversas frequências de falha são oriundas dos componentes internos da máquina, e darão todo embasamento que irá compor o diagnóstico da mesma. “A principal fonte de vibração em uma máquina rotativa é o próprio rotor, que gera vibração na sua frequência de rotação (1N). Sendo que, a própria frequências em si – tanto como seus harmônicos – nos sugere problemas de desbalanceamento, desalinhamento e folgas mecânicas”. Segundo a Norma ISO 7919 – que trata da medição de vibração em eixos rotativos –, a principal grandeza para medição da vibração do eixo é o deslocamento – relativo e absoluto, sendo a primeira medição feita com transdutores sem contato (proxímetros), que medem o deslocamento entre o eixo e a estrutura da máquina (mancal), obtendo-se a órbita pelo deslocamento do centro do eixo. A medição de vibração absoluta pode ser feita com um transdutor sísmico de velocidade ou aceleração nos mancais, ou com transdutores sem contato medindo a vibração em combinação com transdutores sísmicos que medem a vibração do suporte. Os sensores são montados próximos uns aos outros e seus sinais são somados vetorialmente para se chegar à medição do deslocamento absoluto. “A instrumentação e automação geralmente são responsáveis pela instalação e acompanhamento do funcionamento destes sensores e o sistema de monitoração (software) é suportado pela TI, com algumas aplicações já funcionando em nuvem – o que depende do formato adotado por cada usuário da tecnologia”, pontua Ronaldo. A importância do monitoramento e análise de vibração de máquinas rotativas fica clara quando se percebe que essa prática pode detectar desbalanceamento; eixo empenado; excentricidade; desalinhamento; folgas; defeitos nos mancais; falhas em rolamentos, falhas em engrenagens, falhas elétricas; rodopio e chicote de óleo (em mancais de deslizamento); cavitação; trinca no eixo; roçamento do rotor; ressonância; forças hidráulicas e aerodinâmicas. Os equipamentos rotativos mais conhecidos são motores elétricos, bombas, turbinas compressores centrífugos e agitadores, mas existem outros. Já o monitoramento de máquinas alternativas envolve outras variáveis e a vibração compõe cerca de 30% da eficácia de monitoramento. Ou seja, é complementar, pois este tipo de equipamento possui sistemas específicos e apropriados. Júlio destaca que, quando está operando, o equipamento pode transmitir vibração para equipamentos vizinhos e adjacências. Então é preciso atenção para que a fundação seja adequada em cada equipamento – em função da potência, torque e características mecânicas –, para que não transmita a sua vibração além do projetado. Vale ressaltar que a estrutura que vai suportar esses equipamentos também tem uma frequência natural de vibração, que tem que ficar distante das frequências de operação do próprio equipamento e adjacências. Isso porque, caso a frequência da estrutura venha a coincidir com alguma das frequências de falhas ou harmônicos do equipamento, pode gerar uma ressonância que pode causar um colapso imediato na máquina. “A vibração em estáticos é uma especialidade da vibração para a qual nem todos atentam; nós da manutenção temos que ter isso em mente e as pessoas que fazem os projetos também precisam estudar as frequências naturais dos equipamentos – porque a estrutura física onde se instala um equipamento precisa estar adequada especificamente ao equipamento que ela vai suportar. Já aconteceu de a frequência natural estar muito próxima da frequência de operação e o equipamento entrar em uma faixa de ressonância que levou ao colapso. O estudo das vibrações precisa ser abrangente. E isso vale para quaisquer equipamentos”, diz o executivo da Braskem – considerada benchmarking em manutenção preditiva e que sempre busca melhorias: uma delas é a implantação de uma coordenação regional de equipamentos rotativos, da qual o especialista Júlio Magalhães é focal para manutenção preditiva em análise de vibração para as cinco unidades de São Paulo, que têm o mesmo procedimento e tecnologias em relação ao monitoramento de vibração. Ronaldo lembra que as melhores práticas em manutenção Preditiva são as que proporcionam detecção mais precoce das falhas, e com maior assertividade. Esta é uma definição que se aplica pela análise individual, caso a caso, dos equipamentos a serem monitorados. São normalmente as técnicas preditivas objetivas, ou seja, aquelas que operam com base em medidas. Entre elas se destacam o monitoramento de vibrações, a termografia, as análises de lubrificantes, os ensaios não destrutivos, o controle sobre óleos dielétricos, análise de espectro de corrente elétrica, entre outras. “Importante que o monitoramento seja sistemático e que os resultados gerados sejam avaliados na forma de incrementos e tendências, que permitam determinar com exatidão o momento apropriado para as intervenções. Em muitos casos, a combinação de duas ou mais técnicas preditivas em um mesmo ativo – como análise de vibração e de óleo – proporciona maior confiança nas definições. Outra tendência que se configura é o monitoramento online, com sensores fixos nos equipamentos “conta Ronaldo. “Em preditiva, o carro chefe em equipamentos rotativos é a vibração e neste quesito, o SD11 dispõe de um parque instalado de última geração, com sistema online e off-line, cabeado e wireless. Além, disso foi criado um programa de manutenção atendendo tanto as normas quanto as exigências dos fabricantes para o aumento da vida útil dos equipamentos e a confiabilidade de produção”, ressalta Catarino. “Partindo das melhores práticas, acredito que a coordenação de rotativos foi um ganho porque tem um foco muito profundo e abrangente, vai além da análise de vibração, pois, mais do que contar com apuradas técnicas de inspeção, conta com uma equipe multidisciplinar de especialistas, em apoio às unidades de SP e das demais regiões do país. Outro ponto chave é ter parceiros de qualidade e que estejam alinhados com nosso comprometimento”, afirma Júlio. “Já é possível encontrar no mercado sensores de vibração conectados sem fio com largura de banda de 1 a 10 kHz, o que permite a análise de vibração, velocidade e deslocamento. Estes sensores monitoram os equipamentos de forma on line e podem transmitir os dados ao sistema de monitoração e gerenciamento de acordo com a necessidade de cada equipamento (pode variar de minutos a horas), no software de monitoração pode-se configurar para receber estes dados de forma a otimizar o arquivamento dos dados. Aplicações para sensores wireless se justificam para os equipamentos instalados em locais de difíceis acesso e também para áreas classificadas”, afirma Ronaldo. A tecnologia – software e hardware – é a mesma em todas as Unidades de SP (MHM), e a coleta dos dados relativos à vibração e alguns KPIs é realizada pela empresa parceira – que emite um relatório, o qual é analisado pelos engenheiros de cada unidade, onde se verifica a necessidade, ou não, de abrir uma nota de intervenção para o equipamento. Júlio conta que a maioria das intervenções é feita na própria Braskem por seu pessoal interno; só quando isso não é possível – porque questões de ferramentas especiais ou mão de obra especializada –, o equipamento é enviado à oficina do fabricante, ou outro parceiro competente para tal. “A Braskem entende que a manutenção deve agregar valor, e não ser vista como uma despesa, sendo que a manutenção preditiva tem contribuído muito com a filosofia da empresa e cumprimento das metas”. A Gerência de Manutenção tem dado total apoio a manutenção preditiva, pois os ganhos têm sido muito expressivos, onde se melhora a disponibilidade das plantas, otimizando intervenções planejadas em função de paradas de oportunidades, e executando intervenções pontuais em acordo com as recomendações oriundas das análises de vibrações. Ressalte-se que a meta de disponibilidade da Braskem beira os 96% de disponibilidade de planta. A manutenção preditiva passou a ser vista com bons olhos pela operação porque esta já percebe que gera mais segurança para o processo e para o próprio operador. “Os operadores (Produção) são parte muito importante, pois a inversão e disponibilidade do equipamento para medição é fundamental para o sucesso do programa de manuten- ção preditiva. Nossa meta é medir no mínimo 85% dos equipamentos rotativos por mês, mas estamos batendo essa meta, ultrapassando 90% dos equipamentos medidos em todas as unidades de São Paulo, o que só é possível com apoio dos colegas operadores, garantindo uma maior disponibilidade do mesmo”, conta Júlio. Na Cenibra, a introdução da Manutenção Preditiva e da Engenharia de Manutenção remontam, ainda que incipientes, até a década de 1980. A partir desta época, melhorias têm sido sistematicamente incorporadas com a adoção de novas ferramentas. Atualmente estão consolidadas as práticas preditivas, a inspeção de equipamentos estáticos, a análise sistêmica de falhas, a análise de criticidade ABC e uma política para melhorias. Destacam-se ainda os cuidados especiais com caldeiras e vasos de pressão, incluindo a avaliação de integridade, ultrapassando os requisitos legais. O envelhecimento da planta sinaliza a necessidade, já bem compreendida pelos gestores, de que se continue aprimorando a engenharia de manutenção com vistas à preservação da confiabilidade dos ativos e o atendimento a crescentes requisitos ambientais e de segurança. Já possuímos monitoração on line de vibração há muitos anos e estamos continuamente aumentando o número de sensores e equipamentos monitorados, com foco naqueles que possuem maior relevância operacional. Os resultados desta monitoração são bastante expressivos e geram uma redução (intangível) de perdas operacionais e uma maior confiabilidade aos agentes de manutenção. Ainda reduzem a exposição do ser humano às condições de riscos trazidas pela periculosidade da área industrial”, afirma Ronaldo. O Complexo S11D da Vale, com mais de sete mil pontos de medição 24/7, é um dos maiores projetos de monitoração de vibração online do mundo. Localizado em Canaã dos Carajás, no Sudeste do Pará, terá uma produção inicial de 90 milhões de toneladas por ano. O investimento total é de US$ 14,3 bilhões – US$ 6,4 bi, aplicados na implantação da mina e da usina e US$ 7,9 bi, referentes à construção de um ramal ferroviário de 101 km, expansão da Estrada de Ferro Carajás (EFC) e ampliação do Terminal Marítimo de Ponta da Madeira, em São Luís/MA. Todo o sistema de transporte do S11D servirá de apoio para um total de 230 milhões de toneladas de minério proveniente dos outros sites. O projeto tem um conceito inovador e único no mundo: usa um sistema totalmente sem caminhões, onde a mina trabalha com escavadeiras e britadores móveis que alimentarão diretamente correias transportadoras responsáveis por levar o minério para o processamento. Este conceito deve reduzir imensamente o impacto ambiental e aumentar a segurança pois reduz quantidade de técnicos expostos às condições agressivas da mina e da selva. A localização remota e a deficiência de energia obrigaram a Vale a desenvolver soluções inovadoras para garantir a demanda sem impactar o meio ambiente, soluções que garantissem a confiabilidade e disponibilidade operacional. Foi então necessário priorizar a automação dos sistemas de monitoração de vibração integrados com um Sistema de Gerenciamento que permitirá acesso imediato a milhares de pontos de monitoramento de vibração instalados desde a mina até a planta de processamento e despacho do minério. Têm monitoramento de vibração 7.138 pontos nos britadores móveis e fixos, correias transportadoras, correias de alimentação, empilhadeiras e retomadeiras – e são monitorados ainda 4218 pontos de temperatura. Essa solução – chamada truckless deve reduzir o consumo de combustíveis e a emissão de CO 2 na atmosfera em até 90%; as correias transportadoras têm um sistema de produção de energia (~30 MW) que será reaproveitado na mina; e essas tecnologias, somadas a várias outras utilizadas pela unidade, vai reduzir os custos de manutenção. |

|||

| A equipe da Braskem trabalha com equipamentos de criticidades distintas, classificados em A, B, C, D e E.

Os equipamentos “A” são os mais críticos, que devem

ter monitoramento online; os B têm um monitoramento diferenciado, feito quinzenalmente (off line ou wireless), e os outros – que não comprometem a continuidade operacional da empresa – não estão on line, mas

estão no plano de monitoramento de vibração, sendo

analisados mensalmente. O nível de criticidade dos

equipamentos é estabelecido de maneira multidisciplinar, e são envolvidos representantes da manutenção

operação, processo e SSMA. Caso haja necessidade de

reclassificação, se faz uma nova reunião em redefinição da criticidade.

100% dos equipamentos rotativos são monitorados para análise de vibração e as unidades de São Paulo somam em torno de 2 mil conjuntos de equipamentos rotativos. O monitoramento de vibração off line é feito através de equipamentos portáteis – coletores de dados – robustos, de baixo peso, a prova de explosão e menores que uma folha de A4. O monitor wireless fica instalado no campo em equipamentos de difícil acesso – como redutores em torres de resfriamento, de criticidade B ou C, mas que requerem monitor. Lembrando que o sistema wireless é contínuo, não online, e manda um sinal em momentos pré-determinados, conforme configuração de demanda de aquisição. Os equipamentos de criticidade “A” precisam de mais informação que um wireless pode fornecer então são monitorados com sistemas online que processa simultaneamente dados de 24 ou mais sensores. Ronaldo lista um passo a passo para a elaboração de um programa de manutenção para rotativos são: Definição da criticidade (Classe ABCDE) de cada item; Definição da política de manutenção aplicável a cada item (corretiva, preventiva, preditiva, detectiva, melhorias), com base em preceitos de confiabilidade; criação de planos de manutenção. Mais especificamente, para a criação de um programa de manutenção preditiva, primeiro se define as tecnologias preditivas a serem adotadas, depois da aquisição dos instrumentos e softwares, define-se um cronograma de implantação do projeto, listam-se os equipamentos a serem monitorados, faz-se o dimensionamento da equipe de técnicos inspetores, se própria e/ou de terceiros, treinam-se os técnicos – isso é fundamental –, definem-se os pontos e tipos de medição e monitoramento, executa-se o setup – parâmetros a medir, faixas de frequências, resolução, número de linhas espectrais, alarmes, filtros, etc. –, monta-se o banco de dados – estrutura hierárquica dos equipamentos –, elaboram-se as rotas, definem-se os intervalos P-F (preavisos de falha) e frequências de inspeções, operacionaliza-se o sistema – que deve ser acompanhado e refinado constantemente. “Os usuários finais geralmente não possuem técnicas e equipamentos para a calibração dos sensores de vibração; estes já vêm calibrados do fabricante. O que eventualmente pode ser feito é uma conferência com equipamentos off line, caso haja alguma suspeita de erros na medição on line”, lembra, ainda, o executivo da Cenibra. |

|||

|

|||

| O executivo da Vale ressalta que instrumentação,

automação e TI se complementam e caminham juntas,

facilitadas pelo monitoramento, que permite a análise

geral e atuação em condições críticas pontuais reveladas online. “A confiabilidade das informações é garantida, ainda, pela calibração de instrumentos seguindo

normas técnicas de forma sistemática. Com este sistema integrado, é possível realizar ao invés de manutenções preventivas por tempo, manutenções sob condição, condição essa que o sistema de monitoramento e a equipe de preditiva informam para o planejamento e programação, que segue com o fluxo de manutenção. Com isso, há maior redução de custos, maior produtividade e maior segurança na operação”. Claro que a tecnologia utilizada tem que estar alinhada com a filosofia da empresa. E segundo Júlio, integrada aos outros monitoramentos e mesmo ao sistema de controle da planta para que se tenha uma plataforma única para analisar os equipamentos de forma multidisciplinar e fornecer dados suficientes para uma análise mais apurada. “Existem máquinas que possuem sistemas de monitoramento específicos como uma máquina alternativa e algumas empresas têm maior know-how para monitorar as alternativas e mesmo alguns rotativos: na Unidade PP4, por exemplo, enquadra-se aí o redutor da extrusora, máquina muito complexa de ser monitorada pois possui mais de mil tipos de frequência de falhas”. Há algum tempo, o monitoramento de vibração deveria garantir até 70% de assertividade; hoje ele deve garantir até 90%. Na Braskem, em São Paulo, 100% dos laudos emitidos foram evidenciados quando nas referidas intervenções. Entretanto existem falhas abruptas que podem ocorrer no período entre duas medições do monitoramento off-line periódico de vibração e que a preditiva não consegue pegar só porque o monitoramento online não está na planta toda, mas que representam apenas 10% do total de falhas possíveis, que também é composto por alguns equipamentos em específico. |

|||

| LEIA MAIS NA EDIÇÃO IMPRESSA | |||

| |

|||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | |||

|

|

|