Revista Controle & Instrumentação – Edição nº 217 – 2016 |

||

| ¤

Cover Page

|

||

Eficiência energética

na indústria, mais

|

||

|

||

|

O Plano Decenal de Energia 2024 mostra que o setor

elétrico, sem contar com os sistemas isolados,

representou 17% das emissões de GEE (gases do

efeito estufa) brasileiras em 2014 e esse é um dos setores

prioritários do governo para o alcance da meta de redução

de emissões estabelecida. Entre as ações planejadas,

pretende-se aumentar a participação das fontes não fósseis

para 23% da matriz elétrica pelo menos e aumentar

os ganhos de eficiência energética em 10%. Segundo a

Agência Internacional de Energia, os investimentos em

eficiência energética evitaram, desde 1990, mais de 870

MtCO2eq em 2014, podendo ser considerada então o

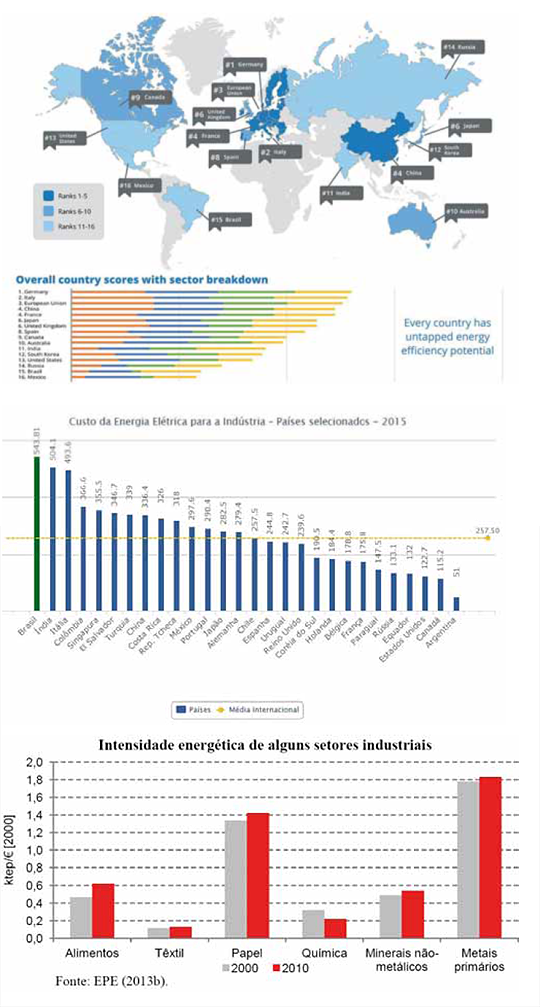

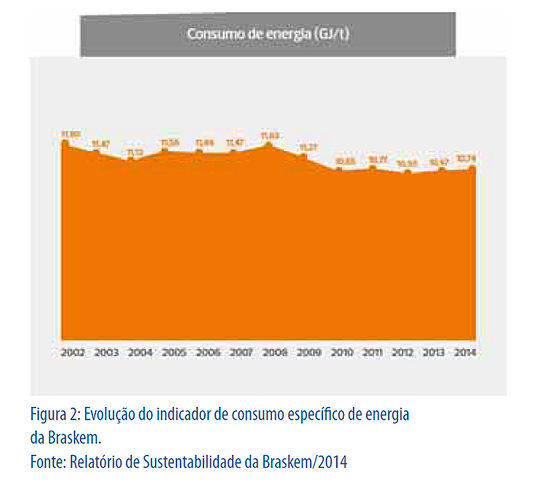

combustível número um no contexto da descarbonização. Isso torna ainda mais clara a importância de investimentos em eficiência energética, mas ela ainda encontra muitas barreiras financeiras ou técnicas como inadequação de linhas de financiamento, aversão ao risco, desinformação e desinteresse. Se definirmos eficiência energética como o conjunto de medidas que reduzem a quantidade de energia utilizada para entregar produtos e serviços, medidas para implementá-la são aquelas capazes de reduzir a produção, transporte e transformação de energia para atender a mesma demanda por produtos e serviços. Mas a eficiência energética não reduz o consumo de energia necessariamente já que seu efeito é permitir fazer mais com o mesmo, e esse mais pode beneficiar a economia com expansão de uma indústria ou o bem-estar com lâmpadas mais eficientes, tornando as casas melhor iluminadas. Então, existe um paradoxo articulado há 130 anos pelo economista britânico William Jevons de que aumentar a eficiência pode incrementar o consumo: “Se a quantidade de carvão usada num alto-forno puder ser reduzida pelo aumento de eficiência, os lucros do comércio aumentarão, novo capital será atraído e o preço do ferrogusa diminuirá. Sua demanda aumentará e, eventualmente, um maior número de fornos mais do que compensarão a diminuição de consumo individual. ” Esse paradoxo incomoda quem vê a redução absoluta do consumo de energia como o objetivo da sociedade. E mesmo que os produtos de hoje sejam mais eficientes do que os equivalentes da década de 1970, o consumo de energia aumentou. Mesmo assim, a eficiência energética deve ser uma busca constante para a sustentabilidade. E de fato, muitos vem fazendo sua parte, se não por sustentabilidade, pela produtividade e competitividade que a eficiência traz. Cerca de um terço da energia produzida no Brasil é consumida pelo segmento industrial – algo em torno de 35% entre 1990 e 2012, segundo dados da EPE – Empresa de Pesquisa Energética. Desse total, 47% era consumido pela siderurgia em 1990 - montante que tem caído desde então para 39% em 2010 e 38% em 2012. O segundo maior consumidor (23%) é o setor de papel & celulose, que há 22 anos consumia significativamente menos (15%). O terceiro colocado é o segmento de não ferrosos e metalurgia, com um perfil bem estável – em 1990 consumia 14% e hoje está em torno de 16%. Na sequência, a indústria do cimento, que demandava 10% da energia destinada à indústria de 1990 a 2010 e foi para 12% em 2012. O setor de mineração & pelotização oscilou entre 5% no início e 8% em 2010, registrando 7% em 2012. E o segmento ferroligas, permanece estável no período estudado, com 4% do consumo industrial. A questão da intensidade energética é sintetizada no Gráfico, que mostra seis segmentos da indústria brasileira nos anos 2000 e 2012: Alimentos & Bebidas, Têxtil, Papel & Celulose, Química, Minerais Não- Metálicos (majoritariamente cimento) e Metais Primários. |

||

|

||

| Os últimos levantamentos da EPE mostravam que o

consumo industrial caiu 5,3% em 2015 em decorrência

do desaquecimento econômico e, por conta dos indicadores

não apresentarem sinais claros de recuperação, a

queda no primeiro trimestre de 2016 foi de 7,5%. Mas,

pelo que se acompanha nos eventos e nos mercados, uma

parte dessa queda deve-se as ações de busca de eficiência

energética nos processos, seja com a troca de motores

antigos por novos comprovadamente mais eficientes, seja

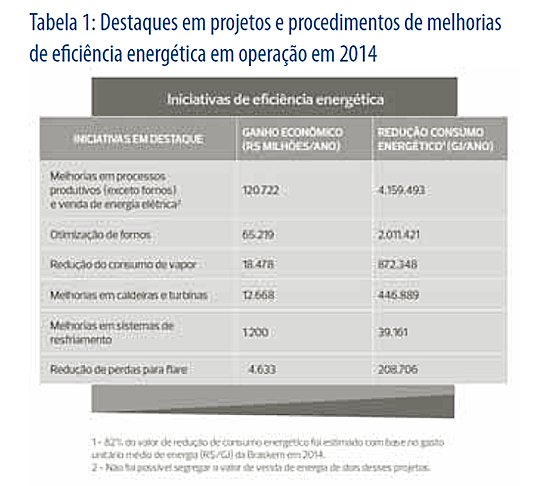

pelo uso de softwares gerenciadores de energia. Padrões mínimos obrigatórios de eficiência energética para alguns equipamentos já são realidade em diversos países como EUA, China e México e entre membros da União Europeia. No Brasil, isso já começou a se tornar realidade através Lei de Eficiência Energética, que permite a fixação de níveis mínimos obrigatórios de eficiência, ou consumos energéticos específicos máximos. O CGIEE – Comitê Gestor de Indicadores e Níveis de Eficiência Energética, responsável pela implementação da lei, já regulamentou níveis mínimos de eficiência para motores elétricos de indução trifásicos, transformadores de distribuição, lâmpadas fluorescentes compactas, reatores eletromagnéticos para lâmpadas a vapor de sódio e metálico, lâmpadas incandescentes, e alguns eletrodomésticos e estuda-se a expansão dessa regulamentação para ventiladores de teto, lâmpadas de vapor de sódio, além de novos índices para motores de indução trifásicos já que as tabelas vigentes foram estabelecidas em 2005. No exterior, diversos equipamentos, como bombas, compressores e caldeiras possuem padrões mínimos obrigatórios de eficiência energética. Vale destacar que a energia no Brasil é das mais caras para a indústria, cerca de 11% acima da média mundial, o que compromete a competitividade e aumenta a urgência das ações de eficiência energética. As certificações são também um bom instrumento de padronização de desempenho energético e a ISO 50.001 é a mais reconhecida internacionalmente pois seu objetivo é permitir que as organizações estabeleçam os sistemas e processos necessários para melhorar seu desempenho energético. A implantação dessa norma se destina à redução nas emissões de gases de efeito estufa e outros impactos ambientais relacionados à energia, os custos e a economia que esse sistema vai gerar. Essa Norma é aplicável a todos os tipos e tamanhos de organizações, e sua implementação precisa do comprometimento de todos os níveis da organização em especial do topo. Um ponto importante da ISO 50.001 é a elaboração de planos de medição e verificação que tornam possível o acompanhamento dos resultados e permitem mudanças para aprimoramento de ações e melhor dimensionamento de medidas futuras. Para padronizar a medição e verificação existe o Protocolo Internacional de Medição e Verificação de Performance (PIMVP). A Abrinstal - Associação Brasileira pela Conformidade e Eficiência das Instalações, em parceria com a ABNT, criou o Comitê Brasileiro de Gestão e Economia da Energia, ABNT/CB-116, para tratar dessas questões no âmbito da normalização. Elmer Rocha, desenvolvedor de negócios da Aquarius, lembra que nas indústrias de processos contínuos, cujos processos são maduros e tipicamente bem documentados, soluções como gerenciamento e sintonia de malhas de controle podem apresentar bons resultados em curto prazo, assim como a substituição de equipamentos elétricos por outros mais modernos e eficientes. Para ilustrar este fato, a experiência mostra que a otimização de malhas de controle e a aplicação de controle avançado pode resultar em uma redução no consumo de energia de 5% a 15%. Outras estratégias podem ser adotadas, como a implementação de controles inteligentes que permitam a operação mais estável de equipamentos, dentro de limites seguros. Mas nem tudo se resume a monitoração e gerenciamento de energia. Ronaldo Neves Ribeiro, gerente do Detin - Departamento de Tecnologia da Informação e Telecom da Cenibra - Celulose Nipo-Brasileira S.A., ressalta que, além destas duas questões, existem também a pesquisa e o desenvolvimento de diversas empresas na busca de energias renováveis e outras formas, de tal forma que monitorar e gerenciar são ações importantes, entretanto, a busca de novas formas de energia limpa e sustentável tornou-se imperativa para a nossa sobrevivência e também para as demais espécies do planeta. “Não devemos esquecer que fazer o ‘dever de casa’ tem muita relevância. Nos projetos novos devemos buscar sempre equipamentos com menor consumo de energia e ainda rever os processos existentes afim de melhorá-los neste quesito também”. As empresas fornecedoras de tecnologias têm investido em pesquisas e desenvolvimentos de novos produtos continuamente e em materiais mais eficientes, econômicos e sustentáveis, como por exemplo, a Weg, reconhecida por sua postura pró ativa em eficiência energética. Ronaldo lembra que a ABNT, por meio do CB-116 fez consulta pública nacional para a avaliação de duas normas internacionais voltadas para essa área. As normas ISO 50.004 e ISO 50.006 já foram traduzidas para o português, o texto esteve aberto para consulta e sugestões da sociedade antes da aprovação da redação final de cada norma até o dia 12 de janeiro deste ano. Agora a ABNT vai avaliar a pertinência de cada sugestão e, se ela for acatada, será incluída no texto final. “A responsabilidade de uma boa gestão e da redução do consumo de energia não deve ser atribuída somente aos órgãos públicos e às grandes empresas. As boas práticas devem ser uma rotina de cada condomínio, escritório, pequeno negócio, e de cada cidadão. Enfim, reduzir custos e otimizar processos é tarefa contínua para todos. Todas estas iniciativas além de minimizarem os prejuízos ambientais trazem a oportunidade para as empresas se manterem mais competitivas no mercado”. Fabrício Victor de Assis, gerente de produção de energia, concorda e ressalta que a eficiência energética faz parte de um projeto integrado com ações desenvolvidas por diversas pessoas. O processo de produção de aço demanda grande quantidade de energia. Ciente desta característica, a ArcelorMittal Tubarão, mantendo sua visão de sustentabilidade, aproveita ao máximo toda a energia disponível no seu fluxo produtivo. “Cerca de 99% da energia utilizada na usina é proveniente do carvão utilizado ao longo do seu processo produtivo, praticamente eliminando de sua matriz energética a necessidade de utilização de insumos derivados do petróleo. Nosso modelo, desde sua concepção, baseia-se na produção de aço associado à cogeração da energia, através da recuperação dos gases que seriam descartadas nos processos. Isso garante a autossuficiência em energia elétrica, além de ofertar ao mercado a parcela não utilizada internamente, colaborando para uma maior disponibilização de energia elétrica no mercado brasileiro”. Em 2015, reforçando sua política energética, a empresa implantou na usina um Plano Diretor de Energia focado na utilização consciente dos insumos energéticos de forma geral - energia elétrica, vapor, gás natural, gases siderúrgicos (gás de coqueria, gás de alto forno e gás de aciaria), oxigênio, nitrogênio, argônio e ar comprimido. O objetivo é otimizar o consumo, melhorando sua gestão energética, favorecendo sua competitividade e colaborando para a sustentabilidade do negócio. Fabrício conta que o plano em implantação trabalha em quatro vertentes diferentes: Gestão, ou seja, controlar melhor o consumo, fazer mais com menos; um adequado nível de automação das unidades, principalmente relacionado às medições de consumo dos insumos, é primordial para o sucesso neste foco de gestão; Benchmarking – buscar dentro do grupo melhores índices de utilização de insumos, conhecer suas aplicações e buscar atingir internamente estes KPIs; Novas tecnologias – estudar a viabilidade de implantação de novas tecnologias para a substituição de equipamentos energeticamente menos eficientes, ferramentas de automação para melhoria da gestão energética, para otimização da distribuição dos insumos, etc; Novos projetos – estudar a viabilidade de implantação de novos processos de reaproveitamentos internos de energia, a fim de aumentar a geração de energia elétrica interna. E abrangendo estas quatro vertentes, já existe uma série de trabalhos em desenvolvimento, como a criação de KPIs estratégicos para melhor gestão dos processos, baseados na instrumentação atualmente existente; o desenvolvimento de projeto de avaliação de aplicabilidade de inversores, visando substituir válvulas de controle por compressores, bombas e boosters com controle de velocidade variável; a atualização de projetos de iluminação, já tendo sido finalizada a implantação de iluminação LED em um dos prédios da usina e começando um segundo; a realização de campanhas internas de conscientização no consumo de insumos; a redução de consumo de gás natural através de melhor controle de consumo do gás; o desenvolvimento interno, com apoio de instituições de pesquisa, de um software de otimização de geração de energia elétrica através do melhor uso dos combustíveis disponíveis; o desenvolvimento de estudos para aprovação de investimentos em novos equipamentos, dentre os quais uma nova termelétrica, uma nova turbina de recuperação de pressão de topo do Alto Forno e uma pequena central hidrelétrica, entre outros. “Enfim, o Plano Diretor de Energia em implantação na ArcelorMittal vem ao encontro de uma cultura já existente de busca contínua por uma maior eficiência energética, por meio da aplicação de novas tecnologias, da utilização de soluções de automação de ponta e da disseminação de boas práticas entre os consumidores internos”. A Braskem é a única petroquímica integrada de primeira e segunda geração de resinas termoplásticas no Brasil, o que traz vantagens competitivas, como escala de produção e eficiência operacional. A primeira geração produz os petroquímicos básicos como eteno e propeno a partir da nafta e do etano, compostos fundamentais para a segunda geração, que envolve a fabricação de resinas termoplásticas (PE, PP e PVC), utilizadas posteriormente pela terceira geração, as empresas de transformação. Além do benefício logístico, a concepção de encadeamento destas empresas em polos petroquímicos favorece a integração energética e confiabilidade no suprimento de energéticos. Sendo assim, na sua concepção as plantas da Braskem já foram projetadas considerando os benefícios da eficiência energética em seu arranjo. Em 2009 a Braskem lançou o Manifesto de Mudanças Climáticas, com objetivos claros para reduzir as emissões de carbono pela empresa. O primeiro dentre sete compromissos assumidos neste documento associa a melhoria contínua de emissões de gases de efeito estufa ao aumento da eficiência energética e identificação de novas oportunidades tecnológicas. “E, dentro da Estratégia de Desenvolvimento Sustentável da Braskem, a eficiência energética é um dos macro-objetivos que suportam tanto o desenvolvimento de produtos e soluções sustentáveis quanto a busca por melhores resultados operacionais”, ressalta Eduardo Guimarães de Magalhães, engenheiro de Processos da Braskem. A partir de 2009 a empresa inicia uma gestão integrada da eficiência energética, através da confecção do primeiro Plano Diretor de Eficiência Energética, que define a importância da eficiência energética para as operações da empresa, expõe o perfil energético de cada empresa, estabelece as métricas para construção dos indicadores de consumo de energia e integra as medidas de eficiência energética das empresas de primeira e segunda geração do grupo. Figura 1: Macro-objetivos da estratégia de Desenvolvimento Sustentável da Braskem Fonte: catálogo de Sustentabilidade, www.braskem.com.br Figura 2: Evolução do indicador de consumo específi co de energia da Braskem. Fonte: Relatório de Sustentabilidade da Braskem/2014 da da eficiência energética, através da confecção do primeiro Plano Diretor de Eficiência Energética, que define a importância da eficiência energética para as operações da empresa, expõe o perfil energético de cada empresa, estabelece as métricas para construção dos indicadores de consumo de energia e integra as medidas de eficiência energética das empresas de primeira e segunda geração do grupo. Já em 2010, houve redução de 5,5% na intensidade de seu consumo de energia, em relação a 2009. Deste então, as ações conduzidas por cada empresa dentro de sua gestão vêm reduzindo consistentemente o consumo energético, sendo que em 2015 atingiu-se o menor valor da série histórica: 10,49 GJ/t. Já em 2010, houve redução de 5,5% na intensidade de seu consumo de energia, em relação a 2009. Deste então, as ações conduzidas por cada empresa dentro de sua gestão vêm reduzindo consistentemente o consumo energético, sendo que em 2015 atingiu-se o menor valor da série histórica: 10,49 GJ/t. Magalhães frisa que cada Unidade de Negócios possui seu modelo de gestão de energia. Na Unidade de Insumos Básicos (UNIB), os quatro sites de primeira geração têm seu respectivo Plano Diretor de Eficiência Energética - atualizados em 2014. O Programa de Eficiência Energética é coordenado atualmente pela Diretoria de Excelência Operacional e inserido no contexto dos grupos multidisciplinares de acompanhamento do consumo energético de cada site. A análise e implantação de estudos, projetos, procedimentos e práticas que constituem o plano de ação do Programa de Eficiência Energética de cada site vem sendo o grande beneficiador da queda do consumo energético nos últimos anos. Com uma demanda energética da ordem de 181.000.000 GJ por ano no Brasil, a Braskem tem 66% de sua matriz energética suprida por combustíveis residuais de seus processos e complementa a demanda restante com gás natural, energia elétrica do sistema interligado nacional, carvão e óleo combustível de refinaria. Esta demanda energética é influenciada por três principais fatores: o uso da capacidade instalada, a confiabilidade das plantas e a gestão da eficiência energética, que trabalha tanto em melhorias para reduzir o consumo quanto eliminar perdas em energia. |

||

|

||

| Na Braskem a gestão da eficiência energética é conduzida

por um grupo multidisciplinar de integrantes, que

participa da geração, acompanhamento e análise de variações

dos indicadores de energia até a gestão de ações

para manutenção ou melhoria destes indicadores. Neste

processo, os engenheiros contam com várias ferramentas,

como banco de dados do balanço material com reconciliador

de dados para garantir o uso de informações consistentes,

confiáveis e oficiais, simuladores de sistemas de

energia modelados a partir da configuração real das plantas

e plataformas de otimização construídas a partir das redes

de geração e distribuição de vapor e energia elétrica existentes

e que a cada cenário de demanda de energia e preços

de energéticos fornecem a configuração de operação

recomendada para minimizar o custo total de energia. Vale lembrar que estas ações de otimização são em geral conduzidas apenas com alterações operacionais, sem necessitar investimentos. A análise dos indicadores realizada pelo grupo multidisciplinar permite aprofundar as causas e trabalhar com medidas específicas em equipamentos, que geralmente necessitam de investimentos, como melhorias em queimadores de fornos de craqueamento, recuperação de equipamentos de troca térmica de caldeiras, como pré-aquecedores de ar regenerativos, reaproveitamento de correntes de alto conteúdo energético, como purga do sistema de geração de vapor de fornos, limpezas em permutadores de calor aumento as transferências de energia, programa para substituição de motores obsoletos por novos acionadores de maior eficiência, etc. O processo de gestão de investimentos permite priorizar os projetos de acordo com sua relação custo / benefício. E os sistemas de automação e controle são fundamentais para garantia da eficiência energética adequada com a manutenção dos parâmetros de processo estáveis, evitando perdas por alívios de vapor ou descargas para sistemas de queima em emergência. Além disso, a qualidade e a manutenção nos elementos das malhas de controle são fundamentais para garantir a confiabilidade dos sistemas e evitar perdas energéticas contínuas, como problemas de estanqueidade em válvulas de controle de pressão de vapor ou perdas energéticas intermitentes, mas de maior abrangência, como em emergências operacionais causada por falhas em circuitos de painéis de controle ou mesmo em lógicas mal sintonizadas. É importante citar também que a aplicação de controle avançado, com algoritmos tipo DMC, tem participação importante na otimização de processos em diversas plantas da Braskem, reduzindo custos de forma contínua. E todo o aprendizado vai sendo acumulado, tanto que o novo complexo petroquímico da Braskem Idesa, em Veracruz, no México, foi concebido com os melhores critérios de integração energética, unindo unidades de cogeração e ciclo combinado para geração de vapor e energia elétrica aos processos do complexo, com venda de excedente de energia elétrica para a rede externa. Como o Complexo ainda se encontra em condição de partida de unidades e estabilização dos processos, ainda não há espaço para rotinas de otimização da eficiência energética, que devem ser aplicadas assim que as operações atingirem um cenário “normal” em termos de cargas de processo. Assim que a unidade mexicana estiver trabalhando rotinas de eficiência energética esses dados vão se juntar aos de outras unidades. Os principais KPIs monitorados para mensurar a eficiência energética são os consumos específicos de energia da Braskem ([total de energia consumida]/ [total de petroquímicos produzidos]), das Unidades de Negócios e de cada um de seus sites. E dentro de cada site, as plantas de processo também possuem seus indicadores de consumo específico, permitindo rastrear variações ou potenciais de melhoria de eficiência. Mas eficiência é uma busca contínua e novas iniciativas (projetos, práticas, processos, etc) implantadas são quantificadas tanto pelo conteúdo energético quanto pelo benefício financeiro e seu resultado acompanhado no mínimo por um período de um ano. A tabela 1 apresenta alguns exemplos de tipos de projetos e seus ganhos apontados durante 2014. |

||

|

||

| Os resultados da busca pela eficiência energética consideram a existência de um progresso tendencial, que corresponde ao aumento da eficiência numa trajetória que inclui a reposição tecnológica pelo término da vida útil de equipamentos e os efeitos de programas e ações de conservação já em execução no país; e um outro, denominado progresso induzido, que se refere à implementação de programas e ações orientados para determinados setores, refletindo políticas públicas. O Brasil parece estar no caminho certo, mas aquém do seu potencial. Contribuem para aumentar a eficiência e consequentemente otimizar o uso da energia, o trabalho que vem sendo feito nas indústrias, o incentivo aos motores elétricos mais eficientes, o fomento às lâmpadas LED, e a regulamentação da Tarifa Branca ou tarifa diferenciada - ferramenta que permitiria a gestão da tarifa da maior parte dos consumidores industriais e residenciais, que representaram 47% do consumo de energia elétrica do país em 2014. | ||

|

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|