Revista Controle & Instrumentação – Edição nº 216 – 2016 |

||

| ¤

Cover Page

|

||

A história da Ashcroft é a própria história da evolução da medição de pressão |

||

|

||

|

A revolução industrial transformou radicalmente a civilização, mas teve seus custos, entre eles, explosões frequentes de maquinas a vapor que

causavam estragos em instalações e equipamentos,

chegando a causar até mesmo a perda de vidas humanas. Respondendo à necessidade de meios mais confi-

áveis para medir e controlar a pressão envolvida em todas as frentes dessa revolução – industrial, comercial e

transporte – Edward Ashcroft, buscou melhorar a segurança desses sistemas. Ao mostrar suas propostas para

segurança de caldeiras numa exposição em Londres

em 1851, Ashcroft encontrou Eugene Bourdon que estava demonstrando seu medidor de pressão acionado

por um tubo curvo metálico fechado em uma das pontas onde um ponteiro se deslocando sobre uma escala

mostrava constantemente a pressão do sistema ligado

à outra ponta. Ashcroft ficou tão impressionado com a

eficiência e a simplicidade do medidor que adquiriu

os direitos de patente para produzir o instrumento nos

EUA, e para isso, em 1852, fundou a Ashcroft Manufacturing Company. O diretor geral da Ashcroft no Brasil, engenheiro Mario Filippetti, lembra que o manômetro atual é uma versão avançada desse instrumento, produzida ainda hoje com o mesmo princípio de funcionamento da invenção original. Mas o que é pressão? Pressão é a força que um fluido exerce por unidade de área nas paredes do recipiente onde ele está contido. A medição pode ser em Bar, psi, kgf, libra, etc e depende do segmento de mercado, tipo de indústria e cultura do cliente. Em última análise é o aumento da pressão que pode causar uma explosão, portanto seu conhecimento e controle, evita esses acidentes. Antes do manômetro, os primeiros instrumentos de pressão usavam uma coluna de líquido - mercúrio ou água – que se deslocava dentro de um tubo de vidro, ao lado do tubo havia uma escala graduada numa altura específica. Como a pressão é a densidade do liquido multiplicada pela altura do tubo, chegava-se ao valor da pressão – esse princípio é usado ainda hoje para medições precisas de baixas pressões, mas não é prático para a medição de pressões industriais. Outra forma de medir a pressão é pelo deslocamento de um pistão de área conhecida contra uma força conhecida como a pressão é a relação entre a força e a unidade de área, quando a pressão se equilibrar com a contraforça, sabe-se o ponto exato de pressão. Esse princípio não mede a variação da pressão, apenas um ponto e é usado para pressostatos (controle “on-off”), ou para equipamentos de aferição de outros instrumentos por exemplo. O que é o manômetro (figura 1) por dentro? Ele é formado por um tubo achatado e dobrado em forma de C, fechado em uma das extremidades. Pela outra extremidade, soldada a um soquete, penetra o fluido de processo que preenche o tubo e estica o C - como numa língua de sogra. A extremidade fechada do tubo se desloca linearmente com o aumento de pressão e é presa a um mecanismo de relojoaria que transforma o movimento linear da ponta do tubo em movimento giratório de um ponteiro que se desloca sobre uma escala graduada proporcional à pressão. |

||

|

||

| Filippetti lembra que, partindo da simplicidade do

conceito, pode-se mudar o material de que são feitos os

instrumentos, mas a maioria das aplicações pede o aço inox. “Esses sensores são fabricados pela Ashcroft aqui no

Brasil e exportados para nossas fábricas em todo o mundo, inclusive para a China”.

Vale lembrar que os sensores dos instrumentos de pressão são sempre mecânicos – um líquido ou um pistão em movimento ou a deformação de um material. Existem, porém, várias formas de transformar esse movimento ou deformação em leitura, ao que chamamos de transdução; as mais comuns são a mecânica, já descrita, e a eletrônica que vai transformar o deslocamento ou deformação mecânicos em sinal elétrico proporcional. Mesmo num transmissor eletrônico, existe um diafragma que não passa de um sensor mecânico: quando a pressão exercida o deforma, ele pode mover uma haste mecânica ou deformar um cristal piezo-resistivo ou um “strain-gauge” ou ainda deslocar a placa de um capacitor, transformando assim a deformação mecânica em sinal elétrico proporcional. Nossos transdutores eletrônicos, fabricados apenas no Japão, por motivos de volume/custo, é na verdade um circuito integrado que usa o diafragma metálico como substrato. Este processo é chamado de Molecular Bond Technology ou Tecnologia de Colagem a Nível Molecular, garantindo vida útil dos transdutores sem precedentes na indústria”. O transdutor é, portanto, esse equipamento descrito com o sinal bruto, ou seja, sem tratamento de linearização e compensação térmica. Após a lineariza- ção do sinal e compensação térmica, o equipamento se transforma no transmissor que envia um sinal proporcional à pressão normalmente de 4 a 20 mA ou 1 a 5 Volts. Filippetti ressalta que o conhecimento da pressão além dos motivos de segurança, pode ser usado ainda para controlar válvulas; conhecer a pressão pode melhorar a confiabilidade e reduzir a variabilidade do processo; tendo o diagnóstico de pressão pode-se melhorar o tempo de vida do equipamento e do sistema; a pressão pode ser usada para medição de vazão, nível, etc. “Bom lembrar que usar instrumentos padronizados reduz custos. Claro que alguns processos pedem produtos especiais, como uma condição que se precisa manter e não está dentro dos catálogos normais, ou uma precisão especial, materiais diferentes, etc.. A padronização é a regra, mas o processo é especialidade do cliente, então, estamos preparados para fornecer especificidades também”. A preocupação com a precisão acompanha os instrumentos da Ashcroft durante todo seu ciclo de produção, incluindo a calibração, que é feita a 100% na fábrica. Os instrumentos devem ser calibrados pelo padrão de referência - por recomendação de norma técnica pelo menos quatro vezes mais preciso e ajustado ao padrão dentro de uma certa margem de erro declarada em catálogo. Um instrumento indicador também precisa ser verificado contra padrão de referência de tempos em tempos para garantir que está mostrando o sinal corretamente. O pressostato, e o transmissor de pressão que não tem indicação, precisam ser verificados periodicamente para garantir as condições de funcionamento. Alguns instrumentos com autodiagnostico tem um “computador” interno que checa se saiu de calibração e informa o usuário o momento da recalibração. A Ashcroft possui um laboratório para a grandeza pressão credenciado pelo Inmetro, na verdade, o primeiro no Brasil credenciado para a grandeza pressão, criado para certificar nossos produtos e, para prestar serviços a clientes seja em instrumentos de marca própria ou de terceiros. A Ashcroft fabrica sensores e instrumentos de medição, controle e transmissão de pressão e temperatura, com diversas opções de saída - normalmente os transmissores saem de fábrica com duas possibilidades para a transmissão: tensão (Volt) ou corrente (ampère). “É muito comum que se confunda o instrumento com sistemas estendidos de controle, que são na verdade aplicações dos sensores com outros elementos. Esses sistemas podem incluir a medição de outras grandezas e outros instrumentos dependendo da capacidade de processamento utilizada – e também podem incluir um “back up”. Essa arquitetura depende de quem vai fazer a engenharia de controle. A Ashcroft não entra nesse mercado porque é especialista em sensores e instrumentos de pressão e temperatura. Muitos usuários e mesmo fornecedores de sistemas especificam e utilizam regularmente nossos instrumentos”. São muitos os detalhes necessários para especificar o instrumento mais adequado. E pode-se não ter a experiência para visualizar todas as possibilidades técnicas da escolha. A Ashcroft elaborou um Guia de Especificação de Instrumentos de Pressão e Temperatura, suas especialidades. Segundo Filippetti, é um passo-a-passo para simplificar a vida do usuário. O usuário elege o tipo de instrumento que se vai utilizar, seja um manômetro, pressostato, transmissor de pressão, termômetro, termostato, termoelementos ou equipamento de teste. em seguida, para qualquer tipo de instrumento se seguem 8 passos básicos para a seleção. O primeiro é a aplicação: para uso comercial é um tipo e para medir processo industrial, onde resistência à corrosão e alta resistência mecânica são necessárias, outro, se vai ser utilizado para segurança, outro. O segundo passo é decidir a tecnologia, com alternativas de indicação (analógica ou digital), transmissão 4- 20ma fixa, rangeada, 1-5V, 1-10V, tecnologias diferentes de transmissão, protocolos Hart, etc. O terceiro passo: qual a variável que se quer medir? Sendo pressão ou temperatura, definir os limites máximos e mínimos, os pontos de trabalho, a precisão necessária. Quarto: quer agregar outra função ao instrumento, como incluir alarme, indicação de máxima atingida, transmissão em 4-20 conjunta, medição de vazão, etc.? O quinto passo seria analisar a adequação do instrumento ao fluido de processo, que necessariamente inclui dois pontos: corrosão e condições de temperatura/pressão. Sexto: como é o ambiente no qual o instrumento vai ser instalado? Existe interferência eletromagnética? Corrosão da atmosfera? Ação de intempéries, água, pó, vibração, etc.? Sétimo passo: a instalação – e aí primeiro é preciso analisar as necessidades da instalação mecânica, como diâmetro, conexões, se vão existir roscas ou flanges, em quais tamanhos, quais normas, onde o instrumento vai ser montado (em parede, painel, tubulação, etc.). Também é importante analisar a instalação elétrica – como será a alimentação, se por fio, bateria, etc. Oitavo: segurança do operador - no caso do instrumento de pressão isso é crítico porque ele estará ligado a algo que pode explodir – e outros riscos. É crítica essa parte e às vezes pede proteções como vidros especiais e atenção à eventuais atmosferas explosivas. |

||

|

||

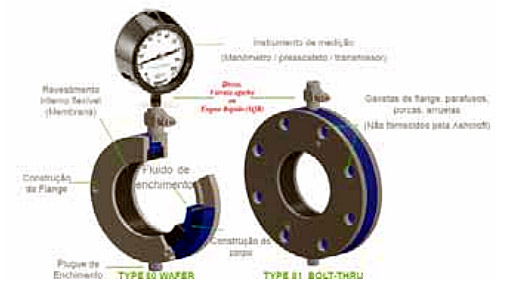

| Filippetti ressalta que o Guia torna fácil ir seguindo os passos e encontrar a especificação correta nos

detalhes. “Os instrumentos de pressão e temperatura

específicos para a indústria são precisos, confiáveis e

duráveis. Por isso não são instrumentos que mudam

muito ao longo do tempo. Desde a invenção do manômetro por exemplo, ele não mudou o conceito básico, o que mudou foram os materiais, os processos

produtivos para melhorar custos e aplicações e a forma

do cliente utilizar. A tendência hoje é trabalhar na melhoria do processo do cliente: proteção, segurança na aplicação, facilidade de instalação e uso. Continuamos a melhorar os materiais, processos produtivos, instalação e manutenção” Um bom exemplo de evolução do instrumento baseada nesses pilares é o recente lançamento da Ashcroft, o “Isolation Ring”, que veio para sanar problemas tradicionais dos selos de diafragma para uso em fluidos pastosos– que possuíam restrição à passagem de fluido ou entupimentos, perda de cargas, difícil instalação e manutenção, entre outros. A novidade do lançamento foi melhorar a forma de instalação, através de um selo auto-limpante de baixo custo, com as vantagens adicionais de utilizar um engate rápido para retirada do instrumento, o que também reduz o custo de manutenção, e ainda a utilização de um novo instrumento, que substitui três produtos tradicionais (manômetro, transmissor e pressostato), reduzindo assim para um terço a necessidade de selos no processo. O novo selo é fácil de instalar e de intervir, mantendo o foco principal, que é a segurança. |

||

|

||

| E se segurança sobra nos instrumentos Ashcroft, ainda falta no mercado, principalmente no que tange a novos investimentos.

As grandes dificuldades nos últimos dois anos, principalmente por conta dos setores de petróleo & gás e de mineração, mais os problemas políticos e intervenções técnicas desastrosas por parte do governo como foi o caso dos extintores de incêndio para uso automotivo, que foram no início de 2015 considerados insatisfatórios no modelo então comercializado, dando-se um prazo para os proprietários de veículos para substituição por novo modelo com maior segurança no uso, o que gerou altíssimos investimentos para produção do novo modelo e depois em setembro do mesmo ano, considerados pelo mesmo órgão, como não necessários. Todo o investimento feito para produção do novo extintor foi simplesmente perdido, além dos estoques do produto que continuam até hoje nas prateleiras de fabricantes e da rede de distribuição. “Como também somos fabricantes de manômetros para extintores de incêndio entre nossas diversas linhas de produto, esse problema nos afetou, mas não tanto quanto afetou nossos clientes 0-----de forma direta e indireta, e essa indústria vem sendo destruída em cadeia”. A situação é contornável? Depende da sua estratégia. A Ashcroft tem uma estratégia diversificada, exporta diretamente para a América do Sul e através de sua matriz e suas coirmãs para o restante do mundo, a crise mundial de produção afeta a todos, mas somos sobreviventes. Estamos aqui servindo a nossos clientes nos últimos 164 anos e através de nossas estratégias vencedoras vamos continuar”, finaliza Filippetti. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|