Revista Controle & Instrumentação – Edição nº 215 – 2016 |

||

| ¤

Cover Page

|

||

Wireless – Hart ou ISA 100 – e o gerenciamento de ativos |

||

|

||

|

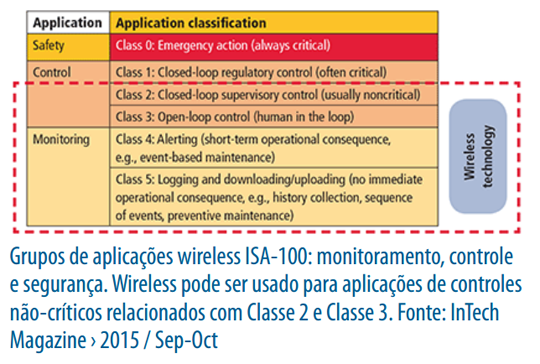

Oprotocolo Hart tem mais de 30 milhões de ins- trumentos instalados pelo mundo. Praticamente todos os sistemas de controle, sistemas de gerenciamento de ativos, PLCs e terminais remotos suportam Hart e o WirelessHart é baseado em um sofisticado,

moderno e seguro protocolo de comunicação wireless,

mas utiliza a mesma estrutura de comandos e interpretação de dados consagrado pela industria. WirelessHart

foi desenvolvido pela Hart Foundation, que agora é parte

da FieldComm, que congrega também a Fieldbus Foundation e deverá receber ainda a Profibus Organization. Esta organização desenvolveu o Hart IP e um protocolo baseado em Ethernet (a cabo ou Wi-Fi) que permite transferência de dados em alta velocidade entre os gateways das redes WirelessHart e multiplexadores com wired Hart com os sistemas de controle, gerenciamento de ativos etc. Como o WirelessHart usa os mesmos tipos de comandos dos instrumentos largamente usados na indústria, é possivel utilizar muitas das ferramentas existentes e mesmos procedimentos de calibração, configuração etc. Esta compatibilidade com a base instalada permitiu uma rápida adoção pelo mercado e um crescimento vertiginoso em todos os tipos de indústria. A praticidade do wireless abriu a porta para aplicações nas quais o uso de fios é praticamente impossível. Mas permitiu também a introdução de novos tipos de instrumentos, melhorando produtividade e segurança da plantas, das pessoas e do meio ambiente. Os padrões WirelessHart e ISA100.11a utilizam o mesmo nível físico (1EEE 802.15.4) mas têm diferenças nos outros níveis do protocolo, incluindo o nível de aplicação. Cada uma destas tecnologias atinge os objetivos de uma comunicação wireless confiável e segura. As semelhanças entre as duas são maiores do que suas diferenças. Como já aconteceu na área de produtos comerciais, o que acaba determinando a escolha de uma tecnologia é a abrangência dos produtos disponíveis, facilidade de integração, compatibilidade com a base instalada, suporte técnico, custo, etc. Ambos os padrões são públicos, abertos e seus comandos podem ser implementados seguindo as diretivas do Hart/IP (WirelessHart) e GSAP (ISA100.11a). Energia está ligada a visão de futuro, afirma Roberto Barbieri, assessor da área de GTD da Abinee A matriz energética brasileira, considerando todas as fontes de energia, é bastante renovável. Seja por causa das hidrelétricas na gera- ção de energia elétrica, seja com a entrada das renováveis alternativas como eólica, solar e biogás, seja nos outros consumos de energia no Brasil, com a lenha, o etanol e a biomassa. Energia é e será sempre um bom negócio. Mas devemos ter em mente o conceito correto de energia. Ou seja, não devemos confundir energia com o caso específico da energia elétrica. Energia pode ser a energia para os sistemas de transporte, de aquecimentos, de refrigeração, de saneamento, de saúde, de produção ou mesmo de sobrevivência e de vida. Portanto, quando tratamos de energia, tratamos de todas as possíveis fontes: petróleo, gás, alimentos, lenha, hidráulica, eólica, solar, maremotriz, nuclear, química e outras. Como a população mundial cresce e como utiliza cada vez mais energia, é um bom negócio. A queda do petróleo afeta a matriz energética na medida em que muda os preços relativos das diversas soluções para o uso final da energia. Mas a tendência de uso de fontes renováveis e alternativas está ligada a uma visão de futuro e ambiental. O Brasil já tem um mix de energias bastante variado, pois temos a benção de contar com diversas fontes e quase todas com viabilidade técnica e econômica. O mix perfeito seria a otimização do uso destas variadas fontes possibilitando a existência das diversas cadeias produtivas, bem como o desenvolvimento de tecnologias e o aproveitamento das potencialidades regionais e locais. Nessa linha, também as tecnologias são escolhidas pela maior eficiência na produção de energia, o que reduz o custo por energia gerada e a escolha dos parceiros segue a lógica comercial de melhores condições de preço, prazo e qualidade. No Brasil já temos a maioria dos produtos das cadeias energéticas com fornecedores locais com qualidade equivalente aos produtos mundiais. A geração de energia elétrica a partir da fonte fotovoltaica é viável do ponto de vista econômico, ou seja, o retorno do investimento realizado existirá e haverá um ganho econômico futuro. O que precisa ser analisado é se o prazo em que ocorrerá este retorno é interessante frente a outras alternativas para o mesmo investimento. Mas, como as eólicas, também é um caso de sucesso no Brasil, que já realizou as mudanças pertinentes na lei. Agora, precisa-se de ganho de escala e do adensamento das cadeias produtivas para viabilizar e tornar mais competitivas algumas tecnologias. E as redes inteligentes serão realidade no Brasil nos próximos anos - vários são os fatores que demandarão a sua implementação. A geração distribuída é um deles, mas não é o único nem é suficiente para que as redes sejam amplamente instaladas. Porém, redes inteligentes e geração distribuída (incluindo-se nela a microgeração) são alavancadas uma pela outra de tal forma que tendem a acontecer juntas. |

||

|

||

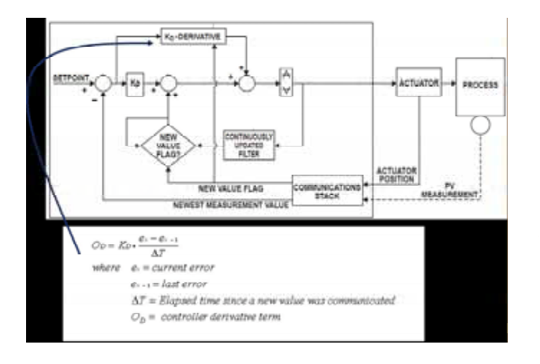

| Mestre Marcos Peluso, Distinguished Technologist da Emerson explica: “Tradicionalmente, o controle PID em SDCDs e PLCs sincroniza a medição com a atuação, mas a execução do módulo de controle não é sincronizada com os cartões de entrada e saída. Por isso é preciso que a atualização dos valores de medição ocorra entre 2 a 10 vezes o tempo de ciclo de controle. E o ciclo de controle deve ser 4 a 10 vezes mais rápido do que o tempo de resposta do processo. Para processos com tempo de resposta rápida, isso implica em um tempo de atualização de variáveis muito rápido. Se forem utilizados instrumentos wireless, atualização mais rápida implica em vida de bateria mais curta. Além disso, a comunicação wireless não é determinística, implicando em intervalos de atualização irregulares. Para que seja possível ter controle utilizando comunicação wireless com ótimo desempenho, é preciso alterar a característica do controle PID. O novo algoritmo leva em consideração intervalos de atualização mais longos e intervalos irregulares. De uma maneira muito simplificada, as ações Integral e Derivativa atualizam em função do intervalo entre atualizações da medição, usando o tempo entre atualizações para o cálculo ao invés de um tempo fixo. Este algoritmo é conhecido como PID-Plus e já é disponível em alguns sistemas de controle. Tem sido utilizado com sucesso em vários tipos de indústria. E é também disponível através da Hart Foundation para quem quiser implementá-lo”. | ||

|

||

| “Na minha opinião como antigo homem de manutenção, a confiabilidade é fundamental e a comunicação

sem fio algumas vezes pode apresentar falhas e interrupções por estes motivos eu somente utilizaria para fins de

monitoração. Embora seja possível utilizar wireless em

alguns casos, não aconselho para controle em malhas importantes para o processo”, diz Augusto. Fabricio Andrade, gerente de negócios – Field Network Based Solutions da Endress+Hauser, lembra que grande parte dos usuários possui plantas cabeadas com algumas aplicações wireless. Hoje a solução wireless tem maior aceitação, mas algumas empresas ainda são bem conservadoras e preferem não aplicar a tecnologia, mesmo com vários cases de sucesso disponíveis. Os operadores podem estranhar em um primeiro momento o instrumento não ficar “ligado” o tempo inteiro, mas existem alternativas para que ele tenha possibilidade de verificar o valor medido no local sem esperar o tempo de atualização, mesmo não existindo essa necessidade na maioria das vezes. No nível corporativo a economia gerada é algo de muito impacto. Além disso a gestão de ativos entrega dados importantes e essenciais para uma maior disponibilidade da planta, fazendo com que o sistema se pague em pouco tempo”. Para Augusto, a grande diferença de se trabalhar com redes cabeadas e sem fio é o grau de confiabilidade que se quer, pois, a comunicação wireless tem, em alguns casos, falhas de comunicação. Também por outro lado existem aplicações onde a fiação se torna frágil como em sistemas móveis. Fabrício completa que num sistema wireless o profissional precisa entender uma nova filosofia – que não será muito diferente do seu dia a dia –, como também conceitos básicos para que a rede funcione. Todas as redes têm suas particularidades, mas com conhecimentos básicos para instalar e manter um sistema wireless, isso não será diferente dos sistemas cabeados. “O ambiente cabeado possui densa quantidade de interligações, longas metragens de fios, painéis de interligação, remotas de campo, fontes de alimentação e cartões de entrada para cada par de fios vindo dos instrumentos. Com wireless o sistema será composto basicamente de um ponto de acesso que recebe as informações sem fio de até 500 instrumentos, e disponibiliza uma comunicação redundante baseada em Ethernet a um cartão do sistema. Então para 500 instrumentos você terá um único cabo de rede chegando a um cartão do sistema – por onde trefegam informações de variáveis de processo e diagnósticos completos de até 500 devices para cada ponto de acesso, ” diz Marco Figueira. Mestre Peluso concorda. “Ainda é cedo para utilizar wireless em controles críticos, mas isso me lembra muito os primeiros tempos dos SDCDs quando colocávamos os controles críticos em um painel com controladores single loop. Havia medo que o SDCD pudesse ter problemas. Com o passar do tempo, operadores esqueceram como operar os controladores single loop. Hoje nem se pensa nisso. A tecnologia wireless está em constante evolução para melhorar desempenho e confiabilidade. A nova geração de WirelessHart terá muito melhores características para controle, e o consumo de energia será reduzido ainda mais”. |

||

|

||

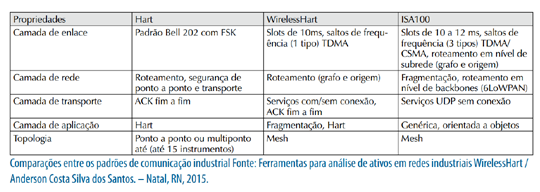

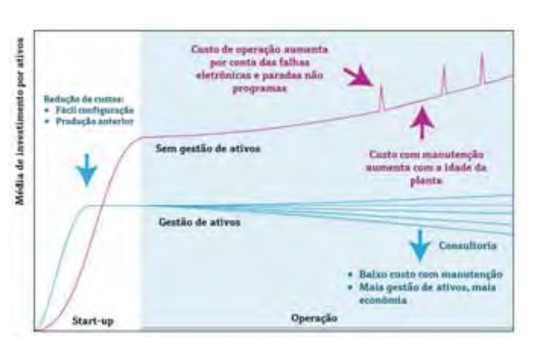

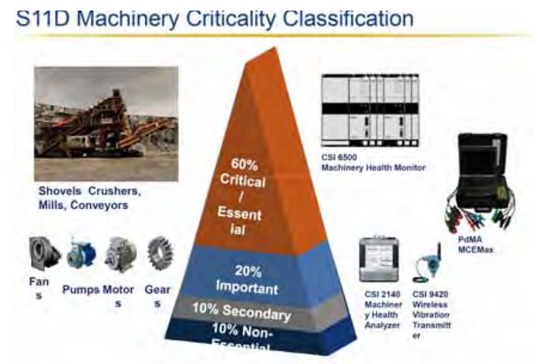

| Os padrões de comunicação sem fio utilizam um

controle de acesso ao meio baseado em TDMA mas, o

crítico em utilizar isso é a sincronização da rede que faz

com que o WirelessHart e a ISA100.11a adotem o mecanismo de enviar informações temporais nas mensagens

de advertise e de reconhecimento. O roteamento também é importante e ambos, WirelessHart e ISA100.11a, empregam um mecanismo de múltiplos caminhos para maximizar a confiabilidade da rede, combinando topologias mesh. Adicionalmente, o padrão ISA100.11a apresenta suporte à Internet através do padrão 6LoWPAN – o que só é suportado na comunicação entre roteadores backbones e adiciona um ponto de falha na medida em que a fragmentação é exigida nos roteadores backbones. No WirelessHart, a fragmentação ocorre apenas no gateway. Vale lembrar que o ISA100 praticamente deu por encerrado o desenvolvimento da norma e muito disso tudo não ficou bem definido ou foi colocado como opcional, o que pode ocasionar frustações para a interoperabilidade – e o importante hoje é oferecer coisas fáceis de usar afinal, as indústrias não têm mais gente especializada ou com tempo para quebrar a cabeça para fazer as coisas funcionarem. Numa rede industrial, todo dispositivo é considerado um ativo então, pode-se categorizar avaliação de confiabilidade, do consumo de energia, o roteamento e as estatísticas das informações transmitidas na rede como sendo um problema de gerenciamento de ativos. Ativos representam todos os itens da organização onde informações são criadas, processadas, armazenadas, transmitidas ou descartadas, como por exemplo, equipamentos de TI, equipamentos utilizados no processo de produção, caracterizando o maquinário, ferramentas e materiais. E o gerenciamento de ativos é fundamental para priorizar investimentos e focar nos ativos críticos. A gestão de ativos envolve o planejamento, a engenharia e a manutenção, além da análise de confiabilidade para garantir o bom funcionamento dos equipamentos durante todo o seu ciclo de vida. O uso de sensores sem fio em redes inteligentes abriu caminho para otimização de um maior número de itens e incorporou um maior número de parâmetros à avaliação dos ativos em diferentes configurações de ambientes industriais. Mas existem diferentes tipos de ativos – de instrumentação, críticos, etc – que podem ser tratados separadamente. “Quanto a separação de monitoração e diagnóstico de máquinas rotativas e instrumentação de controle de processo, é bem verdade que isso ocorre em muitas plantas. Por razões históricas, os sistemas tradicionais de monitoração de máquinas rotativas eram separados dos sistemas de monitoração de diagnósticos da instrumentação – e ainda são. Também porque os softwares de diagnósticos de maquinas rotativas são bastante especializados e vendidos separadamente. E usuários tem que ser especialistas no assunto. Mas esta tendência tem mudado. Várias empresas criaram um departamento de confiabilidade que engloba monitoração de todos os ativos. E os softwares de monitoração, integrados ou não, ficam disponíveis em um portal”, lembra Mestre Marcos Peluso, citando uma refinaria que instalou mais de 300 instrumentos WirelessHart para a monitoração de vibração e temperatura de motores e bombas, onde a informação é consolidada no software de gerenciamento de ativos da Emerson com a monitoração de outros instrumentos. Isso porque a monitoração de máquinas rotativas não vive só de medição de vibração; muitas vezes é preciso monitorar pressão de óleo de lubrificação, temperatura do motor, mancais, etc. Marcilio Pongitori, diretor da Shevatt Engenharia e da ISA seção Campinas, aponta que, nas áreas de instrumentação e automação, existem itens que são significativos para cada tipo de processo. “Um erro comum em plantas é colocarmos todos os ativos em um mesmo patamar; após a definição dos pontos críticos do processo temos de fazer uma seleção dos mais importantes. O principal é o conhecimento do (s) processo (s) e após o domínio dos mesmos é que podemos definir quais variáveis são efetivamente importantes e têm um maior impacto no controle das plantas. E gerenciar tudo”. O professor e consultor Augusto Pereira define o gerenciamento de ativos como o acompanhamento da vida útil de equipamentos e instrumentos tendo como objetivo ter uma manutenção preditiva para evitar quebras e atuar como fornecedor de informações para um sistema de manutenção preventiva. “A princípio todos os equipamentos e instrumentos de uma planta são importantes, caso contrário não deveriam estar conectados ao processo. Entretanto os recursos financeiros e humanos são sempre pequenos em relação as necessidades, portanto deve-se levar em conta a importância deles para o processo para priorizar a atenção do gerenciamento de ativos”. O engenheiro Dangelo Ávila, concorda: “são importantes a princípio todos os que estão em redes, porém dependendo do tamanho da planta priorizam-se os instrumentos que influenciam diretamente no processo. Quanto aos equipamentos de automação, sempre recomendo que todos sejam gerenciados devido a possibilidade de recuperar a planta facilmente em caso de algum incidente”. “Para uma gestão eficiente de sua base de sensores, deve se monitorar todos os instrumentos. Mais do que ter uma medição de determinada variável, é fundamental que o operador tenha certeza que o instrumento está em condições normais de operação e que a medição é confiável. Se ele deseja fazer uma implantação progressiva, deve priorizar os instrumentos aplicados a malhas de segurança, malhas com impacto em qualidade e processos críticos, e por fim instrumentos de simples monitoração”, pontua Marco Figueira. |

||

|

||

| Fabricio Andrade acredita que cabe ao usuário definir o que é mais importante. “Hoje a Endress+Hauser realiza um serviço de levantamento de base instalada, onde

é verificada toda instrumentação da planta como também,

modelos e fabricantes. Após essa etapa é realizado um

workshop para levantamento de criticidade e dessa forma

é possível verificar quais os instrumentos mais importantes

para o processo e começar o monitoramento por eles, ou

priorizá-los. Esse estudo também é utilizado para gestão

das informações dos ativos e estoque, onde nossa solução

Cloud chamada de W@M, fará a gestão mais efetiva do estoque de spare parts, como também disponibilizará todas

as informações pertinentes aos ativos em poucos cliques,

como uma matriz de criticidade informando dados cruciais

para gestão dos ativos na planta”. Robert Gries, gerente da Siemens, ressalta que o gerenciamento de ativos vai muito além de questões de tecnologias especificas; é diretamente relacionado à gestão de mudanças e aos conceitos de melhorias contínuas como 6Sigma, Lean, Kaizen, etc.. “A mera instalação de um software de gerenciamento de ativos não vai gerar resultados positivos. A empresa precisa ajustar os seus processos internos, precisa proporcionar uma mudança cultural que vise a melhoria contínua. Esta mudança passa pela adequação tecnológica e, principalmente, pela qualificação e seleção de pessoas que se integram neste conceito. Uma vez que o processo funciona, as definições de demandas e formas de uso das ferramentas de gerenciamento de ativos surgem automaticamente deste convívio com a tecnologia. E a priorização é um ponto importante, pois permite que os principais vilões para a produtividade ou eficiência da operação sejam identificados primeiramente. Muitas vezes uma conversa simples com operários, a equipe de manutenção e automação já identifica estes pontos. Como o aproveitamento da tecnologia de gerenciamento de ativos depende de uma adequação de processos internos, pode ser interessante aplicar o conceito inicialmente em uma área crítica para testar os novos conceitos, e uma vez bem-sucedido, ampliar o conceito para as demais áreas”. Márcio Venturelli, segue a definição de que gerenciamento de ativos industriais é a tecnologia de aquisitar, processar e entregar informações a respeito de equipamentos conectados ao processo. Estas informações vêm dos equipamentos inteligentes conectados na rede industrial, com objetivo principal de prever falhas através de tendências de mau funcionamento, atuando na manutenção preventiva e de confiabilidade, além de apoiar a operação a atuar no ponto ótimo do processo. “Nem todos os ativos devem ser monitorados e, caso se tente uma investida destas, inviabiliza-se um projeto de aquisição de dados. Os ativos que devem ser monitorados devem seguir o critério de criticidade de produção, isto é, se falhar, qual o impacto da perda produtivas; e o critério de manutenção, custo e tempo de retomada. Com estas variáveis, pode-se montar uma curva ABC, onde a curva A representa o investimento no sistema de gestão de ativos, portanto sua priorização”. João Steininger concorda que, em um primeiro momento, nem todos os ativos devam ser monitorados. Porém, conforme crescem os requisitos por obtenção de resultados e indicadores – cada vez mais desafiadores –, a lista de ativos que precisam ser monitorados também cresce. “O ponto, ativo, equipamento, etc., não monitorado hoje, pode se tornar o ponto de falha e vilão dos indicadores amanhã. Quando as empresas criam os seus planos de manutenção e iniciam sua implementação, devem obviamente começar pelos sistemas mais críticos, mas nunca tratar equipamentos de menor prioridade como inaptos para receber monitoramento. Os custos para implementação de monitoramento estão diminuindo, assim o processo de gerenciamento de ativos deve evoluir continuamente”. Os sistemas de controle devem ter inteligência para aquisitar as informações e sistemas sem fio podem ajudar a complementar o processo de aquisição de dados. Em sistemas que não aproveitam ainda as informações que estão no campo, sistemas sem fio e adaptadores para extrair as informações podem ser usados também. Mestre Peluso ressalta que um problema recorrente é a inundação de dados, o chamado Big Data. “Algumas plantas têm mais de cem mil alertas por mês proveniente dos seus sistemas de monitoração de ativos. Fica muito difícil separar o joio do trigo. A raiz do problema não é tanto proveniente do númeo de ativos. Muitos dispositivos disparam alertas causados pelo mesmo problema, ou alertas intermitentes. A condição que gera o alerta oscila acima e abaixo do ponto limite – o projetista esqueceu que é preciso colocar uma banda morta no limite! Há um esforço para eliminar redundância, intermitência e irrelevância: muitos destes alertas não requerem uma ação do operador ou do pessoal de manutenção. E já é possível reduzir alertas irrelevantes em mais de 70%. Uma grande refinaria no Texas conseguiu identificar um problema que poderia ter causado 3 milhões de dolares de prejuízo graças a limpeza dos alertas. E usuários com plantas distribuídas em muitas localizações têm recorrido a solução de monitoramento remoto onde os alertas são enviados para a Cloud e de lá roteados para o pessoal de manutenção mais próximo dos ativos com problema. O alerta informa o que ocorreu, porquê pode ter ocorrido e as ações recomendadas”. Pongitori concorda: “Hoje, graças a evolução das tecnologias, temos muitas opções no mercado, e variáveis que não eram monitoradas anteriormente por dificuldades em sua obtenção podem ser adquiridas. Um bom exemplo são os equipamentos rotativos monitorados graças à transmissão sem fios”. abricio, da Endress+Hauser, ressalta que, na solução de monitoramento de ativos comum, as informações disponibilizadas são em cima dos diagnósticos dos instrumentos e em sua maioria de acordo com a NAMUR 107. “Dentro do FieldCare é possível, através dos arquivos DTDs – desenvolvidos pela Endress+Hauser para qualquer instrumento de qualquer protocolo –, priorizar o que é importante naquele equipamento e dessa forma deixar apenas alarmes que fazem sentido que o usuário visualize. Com a experiência de utilização da solução é possível realizar um workshop para adaptar esses arquivos DTDs para a necessidade do cliente, como por exemplo no monitoramento de alimentação pneumática de uma válvula, que como padrão pode ser por exemplo “25 psi’’ e o sistema automaticamente mostra falha de alimentação pneumática com 16 psi, mas o cliente tem experiência que até 13 psi o sistema funcionará sem nenhum problema; então é possível realizar essa modificação onde alertas serão adaptados, ao invés de um aviso de falha ser enviado e a manutenção requerida”. Mas como se chega aí? Resposta uníssona é que depende de cada aplicação. Pode ser que em um usuário utilizar wireless seja melhor, mas outros podem possuir redes de comunicação que peçam apenas a instalação de um fieldgate para aquisitar os dados e enviar para um software de gestão de ativos. Mestre Peluso ressalta que a qualidade da informação é o fator mais importante. A forma de obter os dados não deve interferir na qualidade da informação coletada. Pongitori lembra que os custos de implantação por cabos ou sem eles varia de acordo com o projeto, arquitetura do local, etc. e em plantas existentes muitas vezes os custos de uma instalação com fio inviabiliza a implantação de novos instrumentos e a tecnologia sem fio resolve muitos destes problemas. Augusto concorda: “Para a aquisição dos dados é necessário que os equipamentos ou instrumentos tenham condição de comunicação através de protocolos digitais, mas o meio físico pode ser qualquer um: fiação ponto a ponto, fiação de redes de campo, rádio tradicional ou wireless” “Numa planta 4 – 20 mA, deve-se analisar os custos de implementar cartões Hart e se esses cartões terão alguma integração com softwares que realmente realizam a gestão de ativos. Caso isso não seja possível, deve-se analisar os custos de multiplexadores com sistema wireless, mas na maioria das vezes o sistema sem fio será sempre mais em conta, além de oferecer grandes facilidades de aplicação. Se optar-se por utilizar redes cabeadas, é preciso verificar se o sistema já tem integração com gestão de ativos e, caso não tenha, deve-se pensar em fieldgates que podem derivar essas informações para sistema de gestão”, diz Fabricio. Bom lembrar que o tempo de atualização por cabo é maior do que via wireless, mas para aplicação de gestão de ativos em uma planta 4 – 20mA que não utiliza o Hart, por exemplo, o caminho com melhor custo benefício é utilizar wireless, pois o tempo de atualização pode ser configurado para cada necessidade, conseguindo taxas de atualização de 1 segundo em instrumentos críticos caso necessário. Para gestão de ativos, utilizar uma atualização em minutos em 90% dos casos já é suficiente. “Praticamente todos instrumentos 4-20 mA para a indústria de controle de processos têm capacidade de coControle & Instrumentação Nº 215 | 2016 47 municar simultaneamente via protocolo digital Hart. Mas em muitas das plantas só o 4-20 mA é utilizado. Com WirelessHart, é possível instalar um adaptador, permitindo acesso a comunicação Hart com o instrumento e dados de diagnóstico. Isso é particularmente valioso para posicionares de válvulas e instrumentos com diagnósticos mais ricos”, destaca Mestre Peluso. Marcio Venturelli ressalta que, quando se pensa em gestão de ativos no âmbito da automação, remete-se às redes industrias e seus protocolos e naturalmente pensamos em instrumentos inteligentes. “A gestão de ativos normalmente é uma aquisição de dados assíncrona na rede, e tecnologias tais como EDDL, FDT/DTM e agora o FDI, permitem aquisitar os dados dos instrumentos através das redes, sejam elas cabeadas ou wireless”. Os detalhes são tantos que é impossível não pensar na equipe que vai engenheirar, instalar e operar isso tudo. Augusto considera este o aspecto mais importante para a eficiência de um sistema de gerenciamento de ativos pois de nada vale um bom sistema de software se não existe mão de obra especializada e treinada para interpretar as informações que são fornecidas pelos sistemas. “Eu já vi várias plantas que tentaram implementar o gerenciamento de ativos e não deram a devida importância para a formação da equipe – que deve ser dedicada para esta função – e o resultado foi uma completa frustação. Portanto não basta ter o software, precisamos ter o verdadeiro hardware, que são as pessoas, para que os sistemas funcionem”. Pongitori concorda e acrescenta que o conhecimento das novas tecnologias faz com que se tenha que montar equipes mais versáteis, pois o conhecimento de TA e TI hoje se faz necessário para abranger os mais diferentes projetos. Fabricio lembra que a Endress+Hauser oferece a possibilidade do monitoramento remoto onde uma equipe técnica treinada na Suíça terá acesso a todos os dados e suportará de forma mais eficiente o cliente, diminuindo os custos de manutenção corretiva e aumentando a disponibilidade da planta. Márcio foca nas equipes de manutenção, que precisam estar preparadas cada vez mais para lidar com dados já o crescimento da digitalização dos processos entregará uma carga cada vez maior de informações e mesmo de dados não tratados – aí podem surgir gargalos que justificam investimentos. “Tudo se convergirá, gerenciamento de manutenção e gerenciamento de ativos serão a mesma coisa e não plataformas diferentes como tratamos hoje. Tudo mudará rapidamente e a equipe deve ter um perfil de cientistas de dados, com conhecimentos da manutenção e processo”. Vai mudar? Está mudando? Em algumas empresas já mudou. Então, por quanto tempo guardar todos os dados aquisitados? Se isso é algo disponível na configuração das soluções de gestão de ativos, dependendo da criticidade do instrumento e o se o histórico é importante para análise, deve ser possível aumentar ou diminuir o espaço de armazenamento de dados dos diagnósticos do equipamento. E isso deve ser pensado agora. Mestre Peluso ressalta que, se isso varia de empresa para empresa, a comparação de resultados atuais versus dados históricos é importante em todas para a definição de padrões de comportamento e planejamento das próximas ações de correção e melhoria. Os ciclos de trabalho das plantas podem ser medidos entre paradas de manutenção e uma sugestão é que os dados fiquem armazenados por pelo menos duas paradas; na contramão desta ideia, existem plantas que trabalham em ciclos de diversos anos entre paradas, o que pode gerar uma quantidade imensa de dados. Aumenta então a necessidade de uma boa equipe, bom projeto e interpretação estratégica. |

||

| A visão do usuário | ||

| Mais que um levantamento contábil do que se possui nas instalações, gerenciar ativos é saber o que existe, onde está e em que condição de funcionamento.

Quanto se pode obter de produção agora é a pergunta que os gestores industriais se fazem; quanto se pode obter de lucro agora é a pergunta corporativa que as empresas fazem. A principal função do gerenciamento de ativos é acompanhar o funcionamento de todos os itens de seu escopo para que através deste monitoramento se possam tomar decisões inteligentes e de forma planejada. Um sistema de gerenciamento de ativos é composto por um conjunto de hardwares e softwares dedicados a monitorar em tempo real o estado atual e as condições operacionais dos ativos industriais, de forma a mantê-los dentro dos limites operacionais de projeto. Estes sistemas devem emitir alertas para a área de manutenção, indicando o estágio de degradação que o ativo industrial se encontra, de forma que se possa programar sua parada para reparo, antes que o mesmo falhe em operação, causando perda de produção e até mesmo situações potencialmente perigosas. Antonio Carlos Neves, Responsável Técnico pela Automação da Braskem/BA, lembra que os sistemas de última geração fazem uso de dados disponibilizados na “nuvem” e de ferramentas analíticas que conseguem predizer, com razoável precisão, quando o ativo industrial falhará. Com isto as empresas poderão realizar manutenções preditivas, e não apenas corretivas e preventivas – baseada em tempo –, como é o caso atual da maioria das empresas. É importante salientar que estamos falando de duas classes distintas de ativos industriais. A primeira classe é composta pelos ativos de instrumentação de campo, que são os transmissores, os analisadores e os posicionadores inteligentes de válvulas de controle. Estes ativos atualmente possuem auto diagnósticos avançados embutidos e se comunicam com SDCD e PLC através dos protocolos Hart ou Foundation Fieldbus, que suportam a transmissão destes diagnósticos. Desta forma, os principais fabricantes de SDCD oferecem sistemas de gerenciamento de ativos de instrumentação com alguns diagnósticos analíticos, integrados ao próprio SDCD. Os sistemas de gerenciamento desta classe requerem menores investimentos e esfor- ços de engenharia para serem implementados, pois não necessitam de aquisição de dados adicionais e as rotinas analíticas são disponibilizados pelos fabricantes dos instrumentos. Com isto, uma empresa poderá, por exemplo, realizar manutenções preditivas nas suas válvulas de controle, baseadas nos diagnósticos do seu posicionador e na comparação da resposta dinâmica da válvula em relação à sua “assinatura”. A segunda classe de ativos é composta pelos principais ativos do processo produtivo, tais como fornos, trocadores de calor, compressores, bombas, turbinas, motores, etc. Os sistemas de gerenciamento desta classe de ativos requerem maiores investimentos e esforços de engenharia para serem implementados, pois necessitam de aquisição de dados adicionais aos disponíveis no SDCD, e as rotinas analíticas precisam ser desenvolvidas pelos fabricantes ou por empresas especializadas. Neste caso, a tecnologia de instrumentação wireless é importante aliada para a redução dos investimentos para aquisição dos dados adicionais. |

||

|

||

| Quando nos referimos a gerenciar ativos, estamos falando de utilizar as inúmeras informações que estes ativos

possuem hoje e de alguma forma ainda não são utilizadas

de forma proativa. Ou também pode-se instalar alguns

sensores adicionais em um determinado equipamento ou

sistema, para trazer a tendência do seu funcionamento e

com isto, possibilitar diagnósticos que nos ajudem a entender melhor os equipamentos e com isto prever falhas

inesperadas. José Geraldo Catarino, Engenheiro Especialista de Projetos de Capital da Vale, pontua que com um bom gerenciamento de ativos pode-se monitorar as condições para poder atuar no diagnóstico antes que o ativo quebre ou deteriore. E com certeza, todos os ativos Classe A devem ser monitorados e também os Classe B que envolvam segurança. “Quais ativos devem estar no sistema gerenciamento deve ser uma decisão balanceada entre o custo de monitorá-los e os prejuízos que a linha de produção terá se ele falhar de forma inesperada. Na prática devemos escolher aqueles ativos que de alguma forma impactam em nossos resultados operacionais”, diz Ronaldo Neves Ribeiro, Gerente do Detin – Departamento de Tecnologia da Informação e Telecom da Celulose Nipo-Brasileira S.A. – Cenibra. “Devemos apenas ter o cuidado de ativar somente os diagnósticos úteis para a manutenção, visando evitar uma sobrecarga na quantidade de aletas e alarmes emitidos pelo sistema. Já para os ativos de processo, além dos dados do próprio processo disponíveis no SDCD, precisaremos de dados adicionais. Estes dados dependem fundamentalmente do tipo de ativo, da sua tecnologia e do tipo de ferramenta analítica que será adotada. Assim, para um trocador de calor, poderemos necessitar das vazões e temperaturas dos fluidos quente e frio, antes e depois deste equipamento. Já para uma bomba poderemos ter que adquirir os dados de vibração, temperatura de mancais e pressão/nível do pote de selagem, frisa Antonio Carlos. Os usuários concordam que o gerenciamento de ativos deve ser voltado para as ações de manutenção porque é uma ferramenta que auxilia a gestão da manutenção: deve-se monitorar os dados que auxiliem a elaboração de um diagnóstico com a saúde do ativo, assim, os agentes de manutenção, com sua experiência, Controle & Instrumentação Nº 215 | 2016 49 transformam estes dados em informações que facilitem as tomadas de decisões dos gestores. Então pode-se dizer que dados não relacionados a esta proposta não necessitam ser contemplados nos sistemas de gerenciamento de ativos. Ronaldo lembra que é interessante definir pessoas estratégicas para avaliar os dados gerados pelo sistema e estas definirão e direcionarão os problemas detectados para as pessoas responsáveis pela manutenção de cada área de processo. |

||

|

||

| “Outro detalhe importante na Era de computação

nas nuvens: não necessariamente esta pessoa precisa ser

um funcionário direto, pode ser um prestador de serviços especializado em avaliação, por exemplo, monitoração de vibração de mancais de equipamentos críticos; o

ativo pode ser monitorado e enviado para uma empresa

especializada no assunto, que diagnosticará o problema

e direcionará os próximos passos para a manutenção. Atualmente com o domínio dos recursos informatizados, acompanhar o funcionamento dos ativos por ferramentas existentes não é nada muito complexo. O que realmente fará a diferença é desenvolver um projeto capaz de diagnosticar o maior número de falhas possíveis sem a intervenção do ser humano. Por isto, durante o projeto é necessário ter pessoas de boa experiência sobre o funcionamento e manutenção do ativo em avaliação. As ferramentas devem prover ao usuário mais informações previamente formatadas do que dados sem estruturação”, diz Ronaldo. Dependendo de cada empresa, o ambiente da planta é muito agressivo, então usar o equipamento certo para monitoração dos ativos é uma avaliação importante. Em alguns casos, a conexão sem fios é a mais indicada, em outros, a cabeada se aplica. O formato da aquisição de dados não é muito relevante para o sistema, o que realmente importa é que não haja falhas na comunicação. Além disto, deve-se sempre otimizar os valores de cada projeto. Os dados existentes do processo, e alguns poucos do próprio ativo industrial, são adquiridos pelas estações de controle de campo dos SDCD e por PLC. Nos casos específicos de unidades remotas, tais como subestações elétricas e dutos, a Braskem, por exemplo, utiliza sistemas SCADA. Para os casos de aquisição de dados específicos dos ativos industriais, que não estejam disponíveis nestes sistemas, a tecnologia mais apropriada nos parece ser a das redes de transmissores wireless. Esta tecnologia, além de ser imune aos principais ruídos do ambiente industrial, dispensa toda uma infraestrutura física constituída pelos cartões de entrada/saída das estações de campo de SDCD/PLC, painéis de rearranjo, caixas de junção, cabeamento, trincheira de dutos e eletrocalhas. Além de reduzir muito o aluguel de andaimes durante a fase de montagem e manutenção. Só é necessário instalar um Gateway que realizará a gestão de uma centena de transmissores da rede sem fio, realizará também a gestão da segurança cibernética da informação, além de converter o protocolo dos transmissores e realizar a comunicação como o SDCD. “É bom pensar como se fosse o inspetor. Os dados mais importantes do ativo devem ser coletados e analisados com frequência. Devemos atuar nos parâmetros principais de cada ativo. Por exemplo, no caso da peneira, deve se monitorar a sua eficiência de classificação. E a forma de fazer isso depende do ativo. Para equipamentos que têm movimentação contínua e que têm uma infraestrutura difícil de ser implementada o sistema wireless é a melhor solução. No S11D, temos sistemas em rede cabeada e também wireless, armazenando informações por no mínimo por um ano, e segundo a melhor prática, cinco”, pontua Catarino. “Já a decisão de armazenar dados dependerá do modus operandi de cada empresa, pois gravar dados gera despesas. Por outro lado, pode trazer resultados em avaliações futuras de falhas. O foco da gestão de ativos é saber o agora para predizer o futuro. Pode ser que em um sistema mais estruturado, RNA – Redes Neurais Artificiais possam ser incorporadas para evoluir os diagnósticos da gestão de ativos”, ressalta Ronaldo. Normalmente os dados utilizados pelos sistemas de gerenciamento de ativos não são armazenados neste sistema. Como estes dados são adquiridos primariamente por SDCD, PLC, SCADA e Gateways wireless – que se comunicam com os SDCD –, o armazenamento de longo prazo dos mesmos, entre 5 e 10 anos no caso da Braskem, será realizado pelos sistemas PIMS – sistema de gerenciamento das informações do processo – que empregam técnicas avançadas de compressão de dados. Muito da aquisição dos dados para monitorar, controlar e proteger o processo industrial é realizada por Divulgação Em alguns casos, a conexão sem fi os é a mais indicada Cover Page 50 Nº 215 | 2016 Controle & Instrumentação meio de cabos metálicos que interligam os instrumentos com os sistemas digitais de automação. Apesar dessa solução representar maiores investimentos e custos de manutenção, os cabos são considerados por enquanto mais confiáveis. A aquisição de dados através de redes de transmissores wireless está sendo cada vez empregada para complementar os dados necessários. Mas é consenso que essa situação mude nos próximos anos, na medida que o uso da tecnologia wireless evolua e se consolide nas empresas. Atualmente estamos vendo desenvolvimentos interessantes no sentido de aumentar a vida útil das baterias, com a utilização de vibrações e de gradientes de temperatura existentes nas instalações industriais para gerar a energia necessária ao funcionamento dos rádios e da eletrônica dos transmissores wireless, ficando a bateria como um sistema de backup. Os ambientes cabeados pedem muito mais manutenções corretivas e preventivas pois estão sujeitos a curto circuitos, circuitos abertos, contatos inadequados, aterramentos indevidos, degradação do isolamento, degradação do aterramento, e interferências eletro magnéticas causadas por partidas de motores, inversores de frequência, descargas atmosféricas e fornos a arco. E claro, os ambientes wireless são bem mais fáceis de manter: a cada 5 ou 10 anos as baterias precisam ser trocadas, e periodicamente é necessário verificar as estatísticas dos Gateways – taxa de perda de pacotes e nível de sinal/ruído – para identificar possíveis fontes de interferências nas transmissões. Neste sentido, o WIFI pode vir a ser o grande vilão, uma vez que utiliza a mesma faixa de frequências do ISA-100.11a e do WirelessHart. “É preciso implantar uma governança do espectro de frequências de rádio no ambiente industrial de forma a evitar que aplicações que façam uso intensivo do WIFI, como câmeras de vídeo, rastreamento de pessoas/ativos e estações de operação móveis, possam interferir na comunicação dos transmissores wireless”, comenta Antonio Carlos, que acredita ser importante mencionar algumas consequências da utilização intensiva de sistemas de gerenciamento de ativos industriais pelos engenheiros e mantenedores destes ativos: os mantenedores não precisarão mais se deslocar periodicamente ao campo para realizar as rotas de inspeção. O que aumenta sua segurança pessoal. No entanto eles precisarão desenvolver novas habilidades e serem capacitados nos conhecimentos necessários para utilizar ferramentas analíticas para programar manutenções preditivas nos ativos, apenas quando necessário. “Precisarão também ser capacitados no uso, no diagnóstico e na solução de problemas em sistemas de rádio utilizados pelos transmissores wireless. Do mesmo modo, os engenheiros de manutenção precisam ser capacitados para utilizar ferramentas analíticas que forneçam alertas quando os ativos estão operando fora da sua janela operacional, como também para realizar análise crítica da previsão do tempo disponível antes de programar uma manutenção corretiva do ativo, de forma a evitar uma parada imprevista durante a operação do ativo”. Ronaldo então ressalta que a diferença em se trabalhar com ambientes cabeados e wireless passa desde o treinamento das pessoas que projetam e instalam os sistemas até os responsáveis pela manutenção da infraestrutura do sistema de gerenciamento de ativos. “Há casos em que para monitorar um determinado ativo não há outra alternativa a não ser de forma wireless, mas em outras situações o sistema cabeado se aplica também. O necessário é garantir a disponibilidade do funcionamento do sistema e avaliando tecnicamente as soluções, sabe-se que os dados de gerenciamento de ativos são de não controle, logo, menos pacotes de dados serão transmitidos, no entanto, salienta-se que dependendo do tipo de aplicação são necessárias altas velocidades de transmissão, como para monitorar vibração em máquinas rotativas. A forma de avaliação mais adequada é avaliar cada caso e definir pela solução que pontualmente garanta o monitoramento contínuo. A Cenibra possui gerenciamento de ativos com conexões cabeadas no parque industrial, mas possuímos ligações sem fio para controle de processos. Tudo isso com vários protocolos de comunicação transmitindo dados de processo”. “As aplicações de gerenciamento de ativos têm reduzido diretamente os custos de manutenção e de produção, pois quando se tem um bom sistema de gerenciamento de ativos, os custos de perdas de produção são reduzidos assim como o downtime, o tempo de paradas não programadas. Exemplos dentro da Cenibra evidenciam paradas que foram evitadas e ou planejadas para o momento mais adequado baseada nas ferramentas de gestão de ativos. Atualmente temos as válvulas de controle consideradas críticas sendo monitoradas e ainda temos máquinas rotativas que foram sensoriadas para serem monitoradas as suas condições operacionais. As tecnologias digitais Fieldbus (Hart, Foundation Fieldbus, Profibus, e outras) são ricas em disponibilização de dados, não somente aqueles pertinentes ao processo, mas também da saúde dos equipamentos de campo, transformar estes dados em informações é o nosso papel principal, com responsáveis pelas plantas industriais. Desta forma, condições de diagnósticos podem poupar custos operacionais e de manutenção, principalmente, em área de risco ou de difícil acesso. É grande a quantidade de idas ao campo para verificação. Com um gerenciamento eficaz, pode-se ir ao campo com a certeza de que realmente existe um problema e este seja facilmente localizado. Em termos gerais, as empresas, hoje, querem informação que possa gerar benefícios, facilitando as tomadas de decisões. E de forma geral o gerenciamento de ativos transforma o formato antigo de manutenção para um formato mais moderno com proatividade nas ações de manutenção”. “A Braskem possui atualmente a maioria das suas plantas cabeadas. Possuímos algumas poucas aplicações que utilizam instrumentação wireless (cerca de cem transmissores), notadamente como medição secundária (sendo a primária cabeada), em aplicações de gestão de ativos e na monitoração remota de pontos de medição originalmente disponíveis apenas no campo. No entanto acreditamos que a tecnologia de instrumentação wireless já está suficientemente madura e robusta para ser aplicada na área industrial. Desta forma, ao longo dos próximos anos pretendemos implantá-la de forma mais intensiva nas nossas plantas, principalmente para gerenciamento de importantes ativos industriais, como bombas, compressores e trocadores de calor. A Braskem possui um padrão normativo de engenharia, emitido no ano passado, que recomenda a utilização de qualquer um dos dois padrões internacionais nos sistemas com instrumentação wireless: IEC-62591 (WirelessHart) ou IEC-62734 (ISA-100.11a). Esta opção por dois padrões internacionais se deveu ao fato de que os principais fornecedores mundiais de instrumentação industrial estão divididos, oferecendo em seu portfólio apenas produtos wireless de um desses padrões. E o mesmo padrão normativo sobre aplicações wireless recomenda não aplicar redes de transmissores (e atuadores) wireless em controle de processos porque (a) ainda não existem disponíveis no mercado posicionadores de válvulas totalmente sem fiação, pois os mesmos demandariam muito da bateria; e porque (b) a maioria destes controles regulatórios na indústria petroquímica necessitam de tempos de varredura (atualização) entre 1 e 5 segundos, o que novamente demandaria muito da bateria dos transmissores, reduzindo muito sua vida útil. Atualmente para um transmissor de pressão, atualizado a cada 30 segundos, é esperado que sua bateria tenha uma vida útil da ordem de 8 anos. Este mesmo transmissor, sendo atualizado a cada segundo, a vida útil da bateria é reduzida para pouco mais de meio ano. É inviável trocar as baterias semestralmente, tanto pelo alto custo das mesmas (superior a R$ 500), como também pela sobrecarga de trabalho para a área de manutenção”, conta Antonio Carlos. “Ambientes cabeados são locais onde não há movimentação do ativo então, o wireless tem um nicho garantido em sistemas fixos e sistemas móveis e envolvem a segurança. A Vale sempre teve plantas cabeadas. O S11D será a primeira planta híbrida para o sistema de condição de máquina. O grande ganho envolve primeiro a segurança, a saúde do equipamento em tempo real. A quebra de paradigma é trabalhar a manutenção na condição e não de forma periódica. Considero este o maior desafio para o pessoal da manutenção, ou seja, acreditar no sistema de gestão. É um projeto que quebra paradigmas, o primeiro no mundo. No S11D, teremos mais de 4 mil pontos online do sistema de condição de máquina, possibilitando um grande ganho para a produção. Será parado somente quando apresentar situação crítica, podendo o PCM planejar com calma a parada do ativo. Com isto, será possível reduzir o custo com estoque no almoxarifado e também evitar a degradação por falta de uso das peças sobressalentes. E, apesar do projeto em si ser desafiador, merece destaque a equipe, que tem que ser especializada, ter conhecimento da capacidade do ativo e das condições de monitoramento para poder enviar os laudos. Deve ser treinada em todos os aspectos pertinentes a saúde do ativo e como mantêlo”, finaliza Catarino. |

||

| Uma análise acadêmica | ||

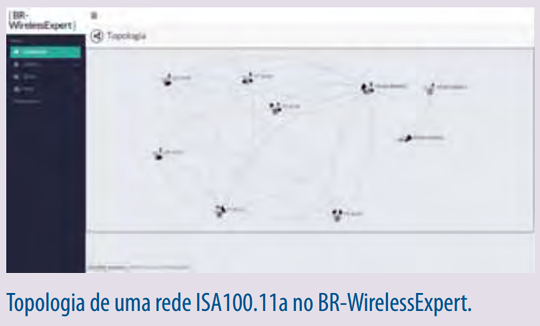

| O pesquisador Anderson Costa Silva dos Santos, em sua dissertação

de mestrado “Ferramenta

para análise de ativos em

redes industriais wirelesshart”, defendida em março de 2015 junto ao Programa de Pós-graduação

em Engenharia Elétrica e

de Computação da UFRN (área de concentração:

Engenharia de Computação), ressalta que a comunicação sem fio tem despertado interesse e está se

tornando uma tendência nos ambientes industriais

muito pelas facilidades de implantação e manutenção, dispensando projetos sofisticados e execução

de obras com custos proibitivos para implementação

do cabeamento. Adicionalmente, a tecnologia wireless permite a criação de aplicações que não eram

possíveis antes. Na dissertação, ela aborda o problema da análise de ativos em redes industriais sem fio

para o padrão WirelessHart através da implementação de um sistema de monitoramento. O sistema

permite a realização de diversas atividades de gestão

de ativos independente de fabricantes, tais como:

previsão da vida útil das baterias, manutenção, dados de confiabilidade, topologia e a possibilidade de

criação de novas métricas a partir de bibliotecas de

desenvolvimento abertas e padronizadas. Através da ferramenta proposta é possível monitorar de forma ativa ou passiva, em tempo real ou off line, os principais dados de uma rede WirelessHart. Drivers de comunicação universal (XML-RPC) e baseado no protocolo Hart sobre o IP foram implementados. |

||

|

||

| A ferramenta se conecta à infraestrutura de comunicação, extraindo informações em tempo real do estado da rede e de seus dispositivos através de requisições ao gerente da rede e fornece diversas atividades de gestão de ativos, como previsão da vida útil das baterias, monitoramento de links e variáveis de processos. Adicionalmente, os drivers de comunicação são conectados com uma ferramenta de coleta de dados já validada na indústria, o BR-Collector. Os dados coletados são processados e apresentados através de uma interface adaptada à expertise do operador da rede e, a partir deles, o operador deve ser capaz de tomar decisões e ações de maneira fácil para manutenção e alterações na rede. Além dos softwares utilizados no projeto, foram testados os softwares de gerenciamento de ativos dos kits didáticos da Dust – para redes WirelessHart – e da Nivis – tanto para redes WirelessHart quanto para ISA100.11a – assim como, o software para redes industriais da Yokogawa para redes ISA100.11a. Estes softwares, basicamente, possuem a exibição da topologia e a captura e visualização de alguns dados das redes de forma pouco amigável e sem personalização por parte do usuário. | ||

|

||

| Quanto à simulação da implantação de uma

rede wireless, ela é importante porque a rede precisa superar diversas dificuldades do ambiente industrial já que os equipamentos são instalados em áreas sujeitas à influência de agentes externos (ruído,

interferência, clima adverso, obstáculos naturais),

que podem gerar altas taxas de erro de transmis são quando comparadas com tecnologias cabeadas,

além de ocorrerem erros de comunicação devido à

atenuação do sinal (influenciada pela distância entre

o transmissor e receptor) e o problema de múltiplos

caminhos (devido à reflexão, difração e espalhamento do sinal transmitido). O simulador utilizado

foi desenvolvido no âmbito de uma tese de doutoramento de um colega do grupo de pesquisa, Marcelo

Nobre. Nos projetos, foram utilizados instrumentos da Emerson, da Dust, Nivis e Siemens para redes WirelessHart, já para as redes ISA100.11a, usamos equipamentos da Yokogawa e da Nivis. O protocolo XML RPC foi encontrado nos gateways da Dust e da Emerson, pois o firmware de cada um deles é do mesmo fabricante, a Dust, mas ele não é um protocolo de comunicação especificado para uso na norma do HART; ele foi disponibilizado nesses gateways, pois traz facilidades no acesso aos dados em relação ao HART. Não deve ser encontrado em todos os gateways do padrão WirelessHart, pois a norma não o define como meio de comunicação obrigatório – o único protocolo obrigatório pela norma Hart, para uso do WirelessHart, é o próprio Hart. Logo, outros protocolos de comunicação podem ser disponibilizados de acordo com o desejo do fabricante, que é livre para utilizar outros. Nos nossos experimentos sempre utilizamos o BR-WirelessExpert para a comunicação, pois temos a liberdade de alterá-lo a qualquer momento, ao contrário dos softwares industriais. Ele é dividido em camadas de softwares, onde uma delas é a responsável pela comunicação com os dispositivos via protocolos wireless, basta implementar o driver de comunicação do protocolo desejado. Atualmente, o BR-WirelessExpert tem drivers para comunicação tanto com dispositivos de redes WirelessHart quanto de redes ISA100.11a. Além disso, ele é um software 100% nacional e o único no mercado que consegue se comunicar com as duas tecnologias (WirelessHart e ISA100.11a) ao mesmo tempo. Nos softwares comerciais analisados, nós não encontramos uma maneira de fazer controle de plantas industriais. A área de controle em redes wireless ainda está em fase de estudo, inclusive, quase não existem atuadores wireless no mercado, nas nossas experiências, precisamos adicionar hardware e software aos dispositivos comerciais para transformá-los em atuadores. Dessa forma, não houve como comparar o hardware, mas no quesito software, o BR-WirelessExpert é uma das primeiras ferramentas a proporcionar a análise de desempenho de controles em redes wireless industriais, tanto WirelessHart quanto ISA100.11a, de forma prática e personalizá- vel por parte do usuário.” Atualmente, o BR-WirelessExpert está sendo migrado para a Web (versão 2.0), utilizando design responsivo permitindo assim o acesso em qualquer dispositivo, incluindo os móveis (tablets e smartphones), de forma que as informações visualizadas pelo usuário são sempre apresentadas da mesma forma (na mesma tela). |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|