Revista Controle & Instrumentação – Edição nº 206 – 2015 |

||

| ¤

Cover Page

|

||

O melhor da aplicação |

||

|

||

|

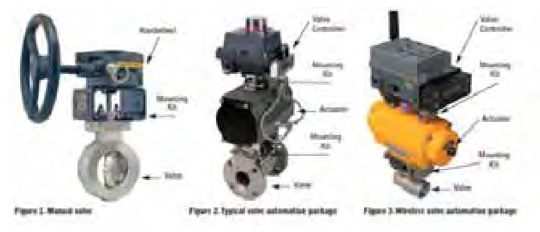

A malha de controle típica possui três componentes: o

elemento primário, o controlador e o elemento final. O elemento final é o elo entre o sistema de controle e o processo e

é aquele responsável pela atuação direta sobre os processos;

é o único componente da malha de controle que manipula

diretamente o fluido de processo – válvulas, bombas, atuadores, etc. Os mais comuns são as válvulas que têm a função de

bloquear, direcionar, restringir a pressão de entrada, controlar

a pressão de saída de determinado equipamento ou proporcionar que o fluido escoe num único sentido. As válvulas são

imprescindíveis para as indústrias e há diversas opções para

seleção, dependo da necessidade da aplicação. A função da válvula é que irá determinar sua escolha – que leva em consideração o fluido, a vazão e a pressão desejada. As válvulas podem ser de Bloqueio (destinadas a realizar a restrição completa ao escoamento do fluido) de Retenção (permite o escoamento do fluido num único sentido), de Alívio (válvulas de atuação mecânica, auto operadas e usadas para o alívio de pressão do equipamento e têm função de protegê-lo de uma condição perigosa de aumento de pressão que possa danificar sua integridade) e de Controle (permitem uma restrição variável da passagem do fluido, de acordo com uma taxa requerida, proporcionam elevada queda de pressão e podem ser manuais ou automáticas). As válvulas de controle e os inversores de frequência (VFD) são os elementos finais de controle mais usados na indústria. A válvula reguladora, também denominada de válvula auto operada ou válvula piloto operada não é comumente listada como um elemento final de controle, mas aparece na engenharia dos projetos e podem ser aplicadas em plataformas offshore, por exemplo. Por constru- ção, a válvula reguladora inclui o elemento primário, o controlador e o elemento final num único dispositivo. A sua grande vantagem é ser um elemento simples, de fácil operação e start up imediato. Alexandre Minto, gerente de negó- cios de reguladores da Emerson, lembra que o primeiro elemento de controle de pressão foi um regulador criado em 1880 por William Fisher, na cidade de Marshalltown, em Iowa (EUA), em um sistema de água para controle de incêndio. Para um melhor entendimento, a comparação será entre a válvula reguladora e a válvula de controle. Escolhemos a válvula de controle por ser o elemento final de controle mais tradicional e com o maior número de equipamentos instalados nas indústrias de processo. Alexandre esclarece que a limitação em reguladores ocorre principalmente quando é necessário o tratamento de ruído ou cavitação. “Quando do tratamento de ruído, principalmente para gases, são utilizados internos nas reguladoras (alguns similares ao Whisper Trim) ou ainda silenciadores a jusante do regulador onde é possível termos um abatimento de até 25 dba. Com relação a materiais, hoje é possível termos construções em duplex, super-duplex, aluminio-bronze, monel ou titânio, entre outros”. Pode haver alguma coincidência na utilização de uma válvula reguladora de pressão e uma válvula de controle mas esta última é usada como elemento final de controle em mais de 90% das instalações industriais. Normalmente, reguladores e válvulas de controle possuem funções distintas. Existem aplicações em que ambas podem desempenhar o mesmo papel e consequentemente tornarem-se concorrentes para tal função, neste caso entra em cena os requisitos dispostos em critério de projeto, assim como a análise de custo-benefício. Ao contrário da Fluor, a prática na Pöyry, é de que reguladores e válvulas de controle não podem disputar o mesmo espaço. Lá, para funções simples, com processo estável e de baixa rangeabilidade (sem variações significativas de carga), com baixa criticidade e onde não é exigida a intervenção do operador os reguladores podem se adequar mas para todos os demais casos a Pöyry aplica válvulas de controle ou inversores de frequência. Alexandre ressalta que não precisa ser assim, pois em casos em que se requer resposta rápida para o controle de pressão, como em queimadores ou caldeiras, há recomendação do uso de válvulas reguladores por ser o elemento final de controle mais rápido, ou seja, a velocidade de resposta é também um fator de diferenciação na escolha do elemento final. A mesma analogia pode ser aplicada para sistemas de tancagem, distribuição e alimentação de gás natural, recirculações de fluidos, fornos de pirólise, etc. “É um bom resumo da comparação entre estes dois tipos de elementos primários. Mas, em se tratando de controle de processo não existe a menor dúvida que a válvula de controle tem a superioridade técnica como elemento final de controle. Apesar de reconhecer que a válvula reguladora de pressão é um dos inventos mais brilhantes já concebidos, existem muitas restrições com rela- ção a sua aplicação em controle de processo”, pontua David Livingstone Villar Rodrigues – MsC, engenheiro eletricista que trabalhou no Setor de Instrumentação e Elétrica da Petrobras/Fafen BA por mais de duas décadas e atualmente exerce a função de Instrutor de Válvulas de Controle tendo ministrado cursos em instituições como Petrobras, Braskem, Vale, Millennium, Senai, Akzo Nobel, Deten, UFBA e ISA Distrito 4. Professor David Livingstone relaciona como limitações ou impedimentos da reguladora quando comparada com a válvula de controle, a limitação da oferta de materiais para o corpo e para os internos, a limitação para diâmetros acima de 4 polegadas – ainda que hoje existam algumas com 12” e a limitação para a classe de pressão – normalmente até 60 bar, mas em linhas de transmissão de gás natural podem suportar até 102 bar. Existem ainda reguladores que podem trabalhar com fluidos hidráulicos com pressões de até 15000 psi em projetos de offshore, e a existência de droop nas reguladoras auto-operadas – mas o efeito do droop diminui drasticamente nos reguladores pilotados onde a precisão pode atingir até 1% da pressão de controle. “Ou seja, haverá sempre uma defasagem entre o set point e a variável controlada, principalmente nas válvulas auto operadas. Está é uma das grandes limitações para a aplicação da válvula reguladora em malhas de controle críticas”, ressalta e acrescenta que as limitações não param por aí: quando se opta pela reguladora não existe a flexibilidade de modificação das características de vazão; não existe o feedback sobre a posição da abertura, informação extremamente importante para a equipe de operação; e não existe comunicação Hart ou Fieldbus tornando impossível a implantação de um sistema de diagnóstico. Por que não recebe sinal do controlador ainda é preciso pensar como aplicar o PID, split range ou outra técnica de controle e existe limitação para atender os serviços severos – notadamente a eliminação da cavitação, a resistência ao flashing e a limitação de ruído e aos efeitos erosão e corrosão. Quanto a limitação de ruído, as normas IEC 60534- 8-3 e IEC 60534-8-4 não se aplicam ás válvulas reguladoras de pressão. E há dificuldade para atender a classe de vazamento V. A Norma ANSI/FCI 70-2 não se aplica às válvulas reguladoras apesar de serem mencionadas nos Boletins Técnicos. Existe uma outra Norma para vazamento pela sede de uso exclusivo das válvulas reguladoras, a Norma FCI 70-3-2004 “Regulator Seat Leakage”, desconhecida pela maioria dos usuários. Por este motivo as especificações geradas para compra de válvulas reguladoras continuam exigindo indevidamente a Norma de vazamento pela sede das válvulas de controle. “Então, para controle de processo, recomendo a válvula de controle. A válvula reguladora de pressão possui nichos específicos de mercado como: distribuição de gás natural, redução de vapor, back pressure de bombas, tank blanketing e vários outros. Mas veja que são aplica- ções não críticas onde a existência de droop não causa distúrbios de processo. E não confundir ou esquecer: toda válvula de controle depende de uma válvula reguladora de pressão: o filtro/regulador do posicionador!”, explica o professor David. Válvulas de controle incorretamente dimensionadas podem causar instabilidade de processo, perdas de produção, paradas não programadas, vazamentos para o meio ambiente e riscos para a segurança de equipamento e de pessoas. Por estes motivos é surpreendente que o número de pessoas que entendem sobre especificação, seleção e dimensionamento das válvulas de controle seja tão pequeno. Heliliano Guedes, especialista de Instrumentação da Diretoria de Engenharia e Projetos da Braskem concorda e frisa que a correta especificação de elementos finais é decisiva desde o nascimento do projeto. Do ponto de vista financeiro, um erro conceitual de um elemento final pode inviabilizar um investimento, por exemplo devido a uma sobre estimativa de custo que interrompa prematuramente a aprovação de verba para continuidade dos estudos de engenharia, quando haveriam alternativas mais econômicas para o mesmo fim. Do ponto de vista técnico, uma especificação incorreta destes elementos pode acarretar em um projeto que foi implementado dentro das margens de tolerância de custo e prazo, porém após sua conclusão pode-se perceber por exemplo, uma produção instável, devido a dificuldades imputadas ao controle do processo, devido a um elemento final de controle dimensionado e/ou especificado incorretamente. “Sempre que possível, especialistas e fabricantes devem ser consultados para avaliar e acompanhar especificações técnicas de elementos finais de controle, desde o nascimento até ao amadurecimento do projeto”. O mais comum é comprar válvulas e sua automação separadamente pois são partes de fabricantes diferentes, como faz a Petrobras, por exemplo. Em pacotes de grande porte existe a possibilidade das válvulas de controle serem incluídas no skid da bomba, por exemplo, mas há exceções. Tomé Guerra, da Pöyry Tecnologia, e Floriano Andrade, especialista de manutenção da Norsk Hydro Brasil/Alunorte, compram as válvulas e bombas já automatizadas, mas inversores separados dos motores. Ronaldo Neves Ribeiro, gerente do Departamento de Tecnologia da Informação e Telecom da Cenibra, afirma que existem as duas situações e a definição vai depender do tipo de projeto. “Quando é um processo totalmente novo, os elementos finais de controle, assim como os outros equipamentos, são dimensionados e adquiridos pela empresa fornecedora. No entanto, quando se trata de projetos de ampliações e melhorias desenvolvidos internamente pelos usuários de tecnologias, nós mesmos fazemos as especificações, dimensionamentos e aquisições do conjunto ou com automação separada”. Heliliano conta que, na Braskem, na etapa de projeto, válvulas de controle são especificadas como um único elemento, porém em muitos casos, a compra de alguns acessórios como posicionadores é feita separadamente como alternativa para diminuir os valores envolvidos. Já a aquisição de bombas sempre é realizada em conjunto com seu motor elétrico, porém caso a mesma faça parte de uma estratégia de controle com variação de velocidade, o inversor de frequência e seu painel elétrico é adquirido separadamente. Atualmente o mercado oferece inúmeras combinações e soluções para atender as exigências das especificações de projeto, entretanto muito do que é ofertado não é produto nacional e isto traz complicações sempre que houver necessidade de uma pequena modificação da solução apresentada, como em função de novas certificações, aumento de custo e prazo além do esperado dentre outros. É possível afirmar que 100% dos elementos finais de controle estejam automatizados e demais elementos finais não automatizados fazem parte de outra estratégica de instalação como bloqueio manual de válvula de controle de processo. Mas, com a crescente demanda de segurança de processo e a forte presença de seguradoras em meio industrial, estudos de risco têm sido realizados e não há mais tolerância para a convivência com controle manual de elementos finais. E quando se fala em automatizados incluem-se aí os instrumentos pneumáticos que ainda que tenham baixíssima demanda, mantêm seu espaço, como em soluções alternativas em instalações de área classificada; instalações remotas onde a única fonte de energia disponível é a pneumática – destacando que neste caso o controle é apenas local. Em locais remotos, se não há energia elétrica e ar pneumático, se fazem presente os reguladores de pressão. E também há espaço para os instrumentos analógicos: grande parte de fabricantes menores de máquinas automatizadas utilizam instrumento analógicos e tal decisão resulta em um pacote de fornecimento mais econômico e competitivo no mercado. Pode-se observar que pouquíssimas aplica- ções com requisitos de controle regulatório ou requisito de segurança de processo foi automatizada com wireless. Heliliano ainda pontua que isso acontece porque, por prática recomendada, a automatização de elementos finais de controle implica em conceitos de controle regulatório, onde a utilização de dispositivo wireless somente é permitida em casos de monitoração de processo, no qual a característica do tempo de resposta é lenta. No caso de acessórios de elementos finais, a monitoração de sua posição (aberto/fechado) ou status (ligado/desligado) pode ser um caminho para utilização de wireless. Com relação ao tema wireless, a prática recomenda que apenas para fins de monitoração de variáveis a tecnologia é aceitável - medição de temperatura de mancais eixos de bombas; status, etc. Professor David lembra que a evolução das válvulas de controle tem sido acentuada nas últimas décadas tanto no corpo - com novos materiais, mais resistentes a erosão e corrosão -, quanto em novas técnicas para a eliminação de cavitação e para a redução de ruído. Quanto ao posicionador, a revolução digital transformou este acessório numa extraordinária ferramenta para diagnóstico e gerenciamento de ativos. Heliliano ressalta que o principal vilão na especificação de acessórios para válvulas é a incompatibilidade de suas funcionalidades, quando interligado ao sistema de controle. Erros básicos têm sido cometidos ao não se observar por exemplo os níveis de tensão e corrente elétrica, a inconsistência no protocolo de comunicação, a certificação não compatível com a classificação elétrica da área de processo, e outros. Ronaldo Ribeiro afirma que mais de 90% dos elementos finais da Cenibra estão automatizados, e os comandos manuais quase não existem mais. Mas a empresa ainda não tem elementos finais de controle funcionando sem fio. “Somos conservadores neste ponto, e os elementos finais de controle são os equipamentos que não devem falhar, então temos muitas incertezas se conectados via wireless não aumentaríamos a sua PFD (probabilidade de falhas sob demanda)”. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|