Revista Controle & Instrumentação – Edição nº 201 – 2014 |

||

| ¤

Cover Page

|

||

Automação na produção de petróleo offshore |

||

|

||

| Ainda existe muito espaço no setor de petróleo e gás

para aumentar o nível de adoção de tecnologias de con-

trole e automação – segundo a ARC, a utilização dessas

técnicas é comparativamente menor no upstream e mids-

tream do que no setor downstream. Mas o investimento

contínuo em fontes não convencionais de petróleo e gás –

como shale gas e pré-sal – se reflete tanto em fornecedo-

res quanto nos usuários finais. A própria ARC nota várias

tendências

entre os fornecedores de automação como:

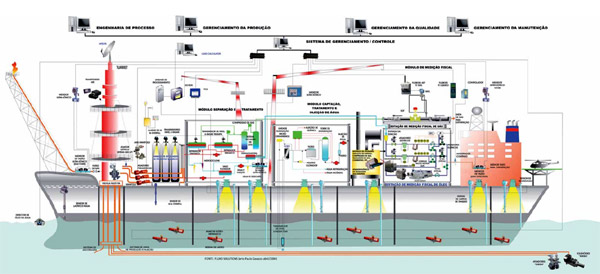

* Operações integradas em todos os lugares - todos os fornecedores oferecem algum tipo de tecnologia e pro- duto para operações integradas a seus sistemas de au- tomação de processos, com forte viés para visão digital de tudo o que está acontecendo no campo de petróleo, desde o sensor e do atuador até a gestão da produção com sistemas ERP e cadeia de abastecimento. * Operações remotas – por diversos motivos, o conceito de um centro de controle em que as operações podem Cover Page 46 Controle & Instrumentação Nº 201 | 2014 ser realizadas em um local seguro e um operador pode supervisionar as operações em vários locais geografi- camente distribuídos tem ganhado força. Puxam essa tendência a carência de mão de obra especializada e o fato de que as novas reservas estão sendo descobertas em locais remotos ou de difícil acesso. * Fábrica no fundo do mar – forte tendência e a que mais desafia os fornecedores, levar parte do processo feito hoje nas plataformas para o fundo do mar já começa a se tornar realidade. * Escassez de mão de obra pela aposentadoria dos ex- perts ou pelo desinteresse de novas gerações é algo real em muitos países e nesse item o Brasil tem se saído bem na formação de novos profissionais com as ações do Prominp. Claro que o fator humano desempenha papel crítico em qualquer processo e até mesmo por isso empresas de todos os segmentos, incluindo de óleo e gás, estão se voltando para simuladores. * Integração dos controles com a parte elétrica – que economiza de espaço, algo extremamente valioso em instalações offshore. A ARC acredita que o setor de óleo e gás - upstream e midstream principalmente - serão os principais motores de crescimento para a automação de processos nas pró- ximas décadas. Mas os fornecedores de automação estão atentos e trabalhando muito em todas essas frentes. Hoje, não há como produzir petróleo e gás sem automação, instrumentação e controle. E, só no Brasil, são dezenas de plataformas – FPSOs, modelo preferido da operadora estatal brasileira - entrando em operação até 2020: oito replicantes, quatro da cessão onerosa e duas entrando em operação ainda em 2014 para o pré-sal; além de uma para os campos de Tartaruga e Tartaruga Verde Mestiça na Bacia de Santos e uma para Atlanta, da Queiroz Galvão. A partir de 202, pelo menos 12 plataformas devem atuar em Libra e mais dez para o exedente da cessão onerosa. Alex Freitas, diretor comercial da Chemtech, lembra que nas unidades de refino, por exemplo, é mais comum a arquitetura contendo sistemas distribuídos de controle (SDCD) para o controle do processo, com controladores em separado para os sistemas e intertravamentos de segu- rança (CPS), e para os sistemas de incêndio e gás. Nestas unidades, para os sistemas de controle de processo, em alguns casos adota-se instrumentação com redes de campo, enquanto que nos sistemas de segurança e incêndio e gás, instrumentação hardwired tradicional. Nas unidades offshore, usam-se controladores lógicos programáveis tan- to para os sistemas de controle de processo, como para os sistemas de segurança e de incêndio e gás, separando os controladores de cada sistema. Ambos os ambientes – offshore e onshore – costumam empregar controladores redundantes. “Nas unidades de refino, os painéis que abrigam os controladores podem ficar instalados em casas de controle local, ao lado das unidades, com o cabeamento interligando os controladores até as caixas de junção e os instrumentos no campo. Essas casas de controle local nas unidades onshore se comunicam com o centro integrado de controle a distâncias maiores, de onde é feita a operação e monitoração. Nas unidades offshore, os painéis com os controladores ficam em salas de painéis, ao lado das salas de controle, onde a operação da plataforma é rea- lizada. Os painéis de controle, nas unidades offshore, se interligam com painéis remotos no campo e depois com as caixas de junção e instrumentos”, comenta Alex. Com mais de 20 anos de parcerias e desenvolvimen- to de tecnologia para automação no segmento de óleo e gás, a Altus trabalha com fabricantes de módulos para pla- taformas como Air Marine, Frames, Howden e Metroval e foi a primeira companhia brasileira a firmar um Contrato Global de Automação (CGA) para projetos de Exploração e Produção com a Petrobras. A empresa é responsá- vel pelo desenvolvimento dos sistemas e subsistemas de automação e controle de FSPOs utilizadas na exploração dos campos do pré-sal. Segundo Luis Gerbase, diretor da Altus, o Contrato Global de Automação visa a redu- ção de custos e riscos, maximização da eficiência, melhora da qua- lidade do projeto, mapeamento e resolução dos problemas futuros na fase de detalhamento, redução de alterações, gerenciamento de interfaces - benefícios que não são alcançados nos contratos tradicionais no qual a empresa de automação chega numa fase avançada do projeto – quando qualquer alteração, mesmo sendo cor- reção ou melhoria, gera impactos significativos em custos e prazos para o projeto como um todo. Diferentemente do Main Automation Contract (MAC), no CGA não consta o fornecimento da base de instrumentação de campo, como analisadores, válvulas, transmissores, etc. O escopo do CGA firmado entre Altus e Petrobras por exemplo, prevê o fornecimento dos serviços de integração (gerenciamento do projeto; configuração; programação; testes; assistência técnica à pré-operação; assistência técnica à operação assistida; e treinamento;) e de todos os sistemas e subsistemas do projeto de automação. A ideia é que cada uma das oito FSPOs para o pré-sal tenha um sistema de automação específico e totalmente personalizado, porém, todas com CLPs como base. A Altus possui uma área de engenharia preparada para os diversos desafios da rotina profissional e, para manter esse nível de preparo, os colaboradores estão sempre em constante treinamento na utilização da tecnologia proprietária da empresa. Como sistemas de automação envolvem grande quantidade de produtos (hardware e sof- tware) de outros fabricantes, treinamentos específicos são inerentes ao melhor condicio- namento de cada equipe de projeto. Além disto, é exigi- do que todos os profissionais responsáveis pelo comissio- namento Offshore possuam o Curso Básico de Segurança em Plataformas. Rafael Barros, consultor para indústria de óleo e gás da Emerson - que atende a maioria das companhias de petróleo no mundo como Petrobras, Pemex, Exxon, Che- vron, Shell, BP, Saudi Aramco, Total, ADNOC, PetroChina, Statoil - lembra que o cliente de Óleo e Gás é bastante qualificado e desen- volve, em seus centros de pesquisa, muito da tecnologia que utiliza. Logo, a empresa que quer ser parceira de um cliente com essas características, deve também se cercar de pessoas bastante qua- lificadas, além de criar um ambiente que pro- mova a inovação e o desenvolvimento de tecnologias voltadas para resolver os problemas principais dos clientes. “Por exemplo, na Emerson, o resultado direto des- sa necessidade é termos uma quantidade significativa de mestres e doutores trabalhando conosco, inclusive na equipe de vendas. Além disso, temos alguns centros de inovação e tecnologia no mundo, e também muitas parcerias com universidades. Nesse universo, destaca-se nosso centro de tecnologia em Austin, EUA, onde temos mais de 300 profissionais trabalhando com P&D”. Como o mercado offshore de óleo e gás demanda necessidades específicas, seja no fornecimento de servi- ços ou na formação de soluções e pacotes, na Rockwell Automation é exigido dos prestadores de serviços para OEMs treinamento específico na solução final comer- cializada pelo OEM, geralmente na sede da empresa fa- bricante. Além disso, o profissional de serviços necessita treinamentos especializados na área como salvatagem, huet, etc. “Para o fornecimento de pacotes e soluções, espera-se do fornecedor uma solução completa, envolvendo-se, em alguns casos, a formação de parcerias ou consórcios com outras empresas, que complementem as necessidades exigidas pela solução. Nesses casos, o for- necedor da solução de automação, com a visão holística do sistema, consegue vislumbrar quais parceiros melhor complementam seu portfólio e as- sim estabelecer seu melhor mode- lo de negócios”, explica Mauricio Barbarulo , consultor de óleo e gás da Rockwell Automation. Mas não é só trabalhar o fa- tor humano. O setor de óleo e gás é coberto por uma legião de nor- mas, regras e boas práticas que se sobrepõem. Então, além de realizar o gerenciamento de seus projetos com base nos princípios do Project Management Institute (PMI), as empresas devem desen- volver seus produtos de acordo com normas internacio- nais. A Altus, ao utilizar CLPs como base dos projetos das replicantes, teve que dar especial atenção à IEC-61131 que define padrões para os controladores. O cliente Petrobras, por exemplo, possui como ca- racterística a emissão de grande quantidade de normas e a assinatura de contratos de fornecimento baseados em projetos básicos. Ao trabalhar para este cliente, é necessá- rio seguir o correto ciclo de desenvolvimento de projetos: planejamento, geração e aprovação da documentação do projeto executivo, produção de equipamentos e painéis, desenvolvimento de aplicações de automação, testes de aceitação em fábrica, comissionamento em estaleiro, co- missionamento offshore e testes finais de aceitação. Todas as etapas de desenvolvimento são acompanhadas através de reuniões regulares de análise crítica e o cliente é in- formado do andamento do projeto através de relatórios periódicos ou de visitas de diligenciamento. Do ponto de vista de automação, há duas estraté- gias distintas para o trabalho em FPSOs. As plataformas de propriedade Petrobras têm o sistema de automação segregado, na parte superior de processo ( topside ) e nos cascos ( hulls ). O sistema do topside segrega-se ainda em outros três subsistemas: controle, fogo e gás e shutdown de emergência. Para interligação dos sistemas de topsi- de e cascos, conta-se com outro subsistema, conhecido como “ gateway de automação”. Maurício Brabarulo ex- plica que isso ocorre porque o fornecedor da solução do topside não necessariamente é o mesmo do casco, para uma mesma embarcação. As plataformas que não são propriedade da Petrobras – afretadas – têm uma outra concepção: não segregam o sistema de automação do topside e do casco, ao invés disso, a solução é única, integrada. Assim, as operadoras das plataformas - que detém a tecnologia do processo – buscam parcerias estratégicas com os fornecedores de automação, garantindo o desempenho promovido pela solução. Em ambos os casos, há necessidade de uma co- ordenação global do negócio, uma vez que o modelo de comercialização envolve partes (usuário final, operador, estaleiro, OEMs) localizadas em países e continentes di- ferentes. Esses são projetos de automa- ção de grande porte, que envolvem vários CLPs com milhares de pontos de entrada e saída e sistemas de supervisão com centenas de telas de operação. O correto planejamento do projeto é fundamental para o sucesso do fornecimento. A modelagem de interfaces com todas as disciplinas - processo, automação, instrumentação, elétrica, mecânica, caldeiraria, telecomunicações, etc. - e com os demais fornecedores de equipamentos e siste- mas da plataforma são os grandes desafios. Qualquer mu- dança pode afetar o sistema de automação então, é im- portante identificar rapidamente as inconsistências, pois o custo de adequação do sistema de automação cresce exponencialmente com o avanço do ciclo de desenvolvi- mento do projeto. Os FPSOs podem ser basicamente de duas origens: ou uma conversão de um VLCC existente (Very Large Crude Carrier) ou uma nova embarcação (New Build) – e isso faz muita diferença. No caso da conversão, cascos e topside podem ou não ser montados e adaptados em diferentes estaleiros, localizados em diferentes locais do globo. Assim, o cronograma e a logística de entrega do sistema de automação tornam-se peças chaves para a fi- nalização e montagem final dos topsides e cascos. Luis Gerbase, ressalta que nenhuma plataforma é exatamente igual à outra, porque as plataformas são projetadas conforme o tipo específico de petróleo pre- sente no campo onde a mesma será instalada. Então, a automação do topside de uma FPSO e a automação de uma plataforma fixa, por exemplo, são similares mas os equipamentos de processo de um FPSO são proje- tados para lidar com movimento. A automação do hull (casco) de uma FPSO envolve o controle e monitora- mento das variáveis relacionadas aos utilitários instala- dos no convés do navio e de seus sistemas (controle de ancoragem, controle de lastro e estabilidade, controle de tanques, controle de transferência do óleo produzi- do para navios petroleiros, etc.). Além disso, o espaço disponível em um FPSO pode diferir bastante daquele existente em uma plataforma fixa, o que pode fazer com que os projetos de equipamentos sejam comple- tamente diferentes. “As plataformas fixas e semissubmersíveis têm con- ceitos diferentes das FPSOs – além de produzir, as FP- SOs devem estocar o óleo até que um petroleiro o leve para um terminal. Além das diferenças sistêmicas, fatores como espaço físico e capacidade para armazenamento de sobressalentes também devem ser considerados na definição do sistema de automação espaço. A automa- ção das plataformas flutuantes envolve subsistemas que não estão presentes nas plataformas fixas, como DPS (Dynamic Positioning System) por exemplo. Além disso, observa-se uma maior utilização de redes instrumenta- das (Foundation Fieldbus) nas plataformas fixas”, explica Barbarulo. A produção de petróleo é essencialmente a separa- ção de óleo, gás natural, água e impurezas, sendo este processo ajustado conforme o recurso presente no cam- po: temperatura, densidade, percentual de água, percen- tual de gás natural e percentual de enxofre no petróleo: a automação depende muito dos equipamentos envol- vidos. De acordo com as condições do óleo e do poço, mais ou menos equipamentos, instrumentos e produtos químicos serão utilizados. Como exemplo, um poço pode trazer um óleo com bastante areia, o que levará à necessi- dade de detectores de areia. Por outro lado, um óleo mais viscoso vai fazer com que mais estágios de aquecimento e separação sejam necessários, além de um sistema de injeção de desemulsificantes com maior capacidade. En- tão, conforme as características de projeto, são inseridos mais ou menos instrumentos e sistemas auxiliares de au- tomação. O projeto da FPSO vai variar de acordo com o local em que ela estará e, por conseguinte, o projeto de automação muda bastante também. Os processos existentes nos topsides não varia muito mas em grandes profundidades, parte do processo reali- zado no topside é cada vez mais feito no fundo do mar – como a separação de água, gás e óleo, por exemplo. Assim, utiliza-se menos energia para o bombeamento para a superfície, uma vez que parte da mistura (água, impurezas) não é bombeada para cima. Então, a auto- mação segue a mesma linha, ou seja, parte deixa de ser embarcada no topside e migra para o fundo do mar – essa migração está exigindo avanços e novas tecnologias de todos os envolvidos, não apenas dos fornecedores de automação e instrumentação. Mas, em função dos riscos envolvidos, o mercado de óleo e gás é bastante conservador, sendo o fornecimento de hardware e sof- tware restrito a soluções consolidadas. Manda a tradição que qualquer novidade tecnológica será primeiramente validada em outros setores da indústria, ou mesmo em aplicações de óleo e gás, em terra antes de ser empregado em plataformas. O problema nas aplicações subsea é que as pressões, temperaturas e condições ambientais são bem específicas. O usuário do setor de óleo e gás é um pouco mais resistente a mudanças ou inovações em seus arranjos de topside. Por isso, geralmente as inovações são provenientes de necessidades levantadas por ele próprio. Por outro lado, o tempo gasto em campo pelos engenheiros e técnicos dos fornecedores de tec- nologia ajuda na identificação de problemas que nem mesmo o usuário identificou previamente – gerando uma solução que muitas vezes, é a maneira mais bem sucedida para introduzir uma inovação em uma plata- forma já existente. Avanços em sistemas de automação e controle não só fazem sistemas mais inteligentes, mas também menores, mais capazes e mais confiáveis. Em uma plataforma tradicional, já existente, por exemplo, o primeiro passo para uma modernização teria que pensar na redução do peso e aumento do espaço. Nesse caso, pode-se co- meçar com a remoção de caixas de junção de campo com seus cabos de condutores múltiplos necessários para uma sala de controle central ou mesmo uma sala contendo o sistema de I/Os, cartões e armários. Caixas de junção de campo podem ser facilmente substituídas por gabinetes remotos com aproximadamente as mes- mas dimensões e um pouco mais de peso, mas que serão distribuídos ao redor da plataforma, em vez de concentradas em uma área. Além disso, ao invés de uti- lizar um cabo multi-condutor, um único cabo Ethernet ou cabo de fibra óptica. Acabar com a necessidade do cabo de comunicação é possível com o uso do ROM FF (Remote Foundation Fieldbus), através de um backhaul sem fio. Vários fabricantes agora fornecem I/Os configuráveis, onde um único cartão é capaz de lidar com uma variedade de sinais, com a definição de que tipo de dispositivo está conectado ao par de fios. As salas de controle contam com avanços não apenas tecnológicos, mas também ergonômicos. Claro que é preciso muita confiança para mexer em projetos que parecem dar certo há décadas, especialmente quando se trata de um ambiente de aço no mar onde os sinais não são tão facilmente transmitidos. Mas os próximos anos vão tra- zer a necessidade desse “salto de fé” em direção a maior utilização de novas tecnologias sob e sobre o mar. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

Leia mais na edição impressa |

| Flash |

| • RSTechED • V Jornada Tecnológica Petrobras & ISA Seção Vale do Paraíba • V PCIC Brasil • Road Show da Metaltex |

| Special |

| • Reuniões do IECEx na Holanda discutem os sistemas internacionais de certificação em atmosferas explosivas • Cenários de investimento em manufatura no mundo até 2050 |

| Case |

| • Inovações na automação em bases de distribuição de combustíveis |