Revista Controle & Instrumentação – Edição nº 196 – 2014 |

||

| ¤

Cover Page

|

||

O setor de metals & mining |

||

|

||

|

||

Nas últimas décadas, o setor de metals & mining tem anunciado investimentos recordes no país. É bom ter em mente que o mundo é muito dependente da mineração e que é preciso assegurar sustentabilidade à indústria mineral, porque se deve levar em conta o atendimento às demandas por minérios da atual e das futuras gerações. A Vale, por exemplo, investiu no país, entre 2008 e 2012, cerca de US$ 42 bilhões. Mas as mineradoras que atuam por aqui, em especial em áreas remotas, de difícil acesso e sem infraestrutura suficiente, enfrentam situação desfavorável em relação aos competidores estrangeiros, como Austrália, que ainda se beneficia da maior proximidade com mercados consumidores, a exemplo de China e Índia. As mineradoras têm que investir na construção de toda uma infraestrutura e logística, o que encarece os empreendimentos minerais, em relação aos implantados em países mais avançados nessas áreas. A qualidade dos minérios brasileiros, no entanto, aparece como contrapeso e acaba sendo fator preponderante para boa parte do sucesso dos projetos minerais. O Projeto Minas-Rio, da Anglo American, deve disponibilizar as primeiras toneladas de minério já este ano. O projeto inclui uma mina de ferro em Minas e um mineroduto até o Porto de Acú, no Rio de Janeiro – onde também está sendo construído um terminal de embarque para exportação. E a mineração brasileira fechou 2013 ainda sem acordo sobre o importante novo Marco Regulatório no Congresso Nacional, mesmo depois de várias revisões - o texto, ainda que diferente do original proposto está longe de ser coerente. Mas a proibição quanto a emissão de alvarás de pesquisa mineral até que o marco estivesse aprovado caiu, discretamente. A situação desestimulante fez com que fossem protocolados quase 18 mil requerimentos de autorização de pesquisa em 2013, número 14% menor que o de 2012 e o menor dos últimos seis anos. Forçando uma barra à direita, à esquerda e sem alarde, o governo brasileiro apresentou a autoridade internacional dos fundos marinhos – ISBA um plano de exploração de 3 mil km2 em águas internacionais no atlântico Sul, local no atlântico Sul, local conhecido como Elevado do Rio Grande. A proposta está baseada em dados do Serviço Geológico do Brasil – CPRM e, se o plano for aprovado, o Brasil terá 15 anos para pesquisar com exclusividade o local. |

||

|

||

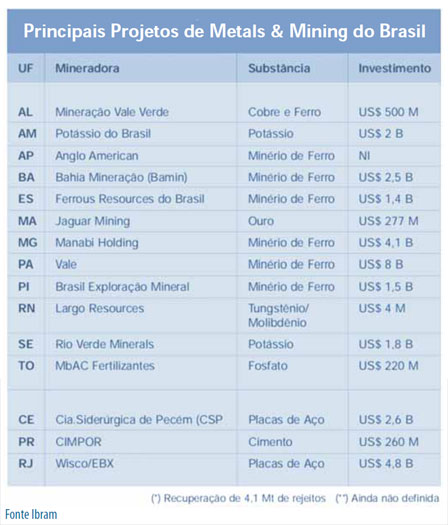

Num panorama geral, o Estado de Minas Gerais continua sendo o líder dos grandes projetos de implantação e ampliação das mineradoras no país, seguido pelo Pará, onde predominam os projetos em fase de exploração mineral (prospecção e sondagem) para cubagem das reservas, principalmente por Junior Companies, com foco em ouro e na região do Tapajós. A Bahia está em terceiro, também com maioria dos projetos na fase de pesquisa mineral e tendo por meta a extração e o beneficiamento de minério de ferro. Menos concorridos mas com grandes investimentos estão os estados de Goiás, Rio Grande do Norte, Ceará e Mato Grosso: foco em ouro; minério de ferro e ouro, tungstênio associado ao molibdênio. No Ceará, o foco é a siderurgia. Já a indústria brasileira do aço continua investindo em seus parques de produção para manter suas usinas nos estágios mais avançados de desenvolvimento tecnológico. O setor tem plenas condições de atender o mercado interno e um possível crescimento - todos indicadores de produtividade da indústria do aço se mantiveram ou melhoraram. O excedente de oferta de aço no mercado internacional superou o patamar de 500 milhões de toneladas. Devido à queda de consumo desse material nos países desenvolvidos e ao fato de a China ter se transformado em exportadora líquida, o Brasil se tornou um dos mercados alvo para diversos produtores de aço de outros países. O esforço do setor, então, se volta a preservar a participação da produção nacional de produtos siderúrgicos no mercado doméstico – as vendas de produtos siderúrgicos ao mercado interno devem atingir 23,7 milhões de toneladas em 2014, alta provável de 4,1% em relação a 2013. O consumo aparente de produtos siderúrgicos deverá alcançar o patamar provável de 27,2 milhões de toneladas, 3,0% acima do que pode ser apresentado no fechamento de 2013. Mas, para que isso se realize, as assimetrias tributárias precisam ser corrigidas e o mercado interno precisa crescer porque mesmo o setor de construção civil, um dos maiores consumidores de aço, tem mostrado desempenho aquém do esperado. E a importância da indústria do aço na economia do país é reconhecida por todos, com grande efeito multiplicador na geração de renda e de empregos: evitar a evasão de renda e a exportação de empregos para outros países são as razões que mobilizam sua cadeia produtiva e as entidades pela eliminação das assimetrias competitivas que afetam a indústria brasileira. E, mesmo com todos os percalços, o setor tem investido muito na área ambiental, tanto que já em 2012 o índice de recirculação de água doce, por exemplo, foi de 96,5%, e o volume de água doce que deixou de ser captado pelo setor equivale ao consumo de água de 33% da população brasileira. Além disso, o Brasil é, atualmente, líder absoluto na produção de aço usando carvão vegetal como agente redutor do minério de ferro, fruto das condições favoráveis existentes no país para a produção de biomassa. Para as empresas do setor, um dos compromissos mais relevantes é o de atingir, até 2016, 100% de florestas plantadas para atender à sua demanda de carvão vegetal. O controle automático de espessura associado a novos processos foi um dos saltos tecnológicos das últimas décadas, melhorando a qualidade e abrindo novos nichos de mercado. O monitoramento da espessura das chapas possibilitou a laminação a frio e a laminação ininterrupta de tiras a quente. O controle de planicidade on line e muitas outras pequenas inserções de automação nos grandes processos do setor trouxeram benefícios para os produtos, para o meio ambiente (na otimização da utilização de todos os recursos e diminuição de perdas) e mesmo para os trabalhadores. “Há 15 anos fazemos um seminário de automação industrial – que é um instrumento para melhorar a produtividade e os processos”, lembra Horácio Leal Barbosa Filho, diretor executivo da Associação Brasileira de Metalurgia, Materiais e Mineração – ABM, que faz 70 anos em 2014. “Nossa função é disseminar conhecimento através de cursos, dos 12 seminários anuais mais um congresso e também, de 2004 pra cá, através de um programa de certificação de pessoas qualificadas”, completa Leal, que explica que a ABM aplica uma prova e, aqueles que não passarem, são encaminhados a um curso. “Já certificamos quase quatro mil operadores!” Leal acredita que, em termos de equipamentos, o setor no Brasil já utiliza os mais modernos nas revamps e plantas novas implantadas nos últimos anos, têm um grau de modernidade compatível com os melhores do mundo, mas em termos de automação há muita obsolescência. “Quando comecei a trabalhar em siderúrgica todos os controles da operação eram off-line; na aciaria tínhamos que parar a corrida do sopro para tirar amostra e fazer análise e passar a informação por telefone ou em papel. Hoje em dia as amostras podem ser tiradas automaticamente; as placas que vão virar uma bobina são completamente documentadas para garantir a qualidade e a uniformidade bem como para alimentar de informações o processo”. O diretor-presidente da Vale, Murilo Ferreira, numa palestra durante o 15º Congresso Brasileiro de Mineração sobre “As perspectivas da mineração no Brasil”, disse que são esperados um bilhão de novos consumidores nos próximos 15 anos, o que demandará grande volume de minérios do Brasil. Ele acredita que a urbanização das economias emergentes e o consequente crescimento das cidades vai ser uma das alavancas da economia global nos próximos 15 a 20 anos. |

||

| Usiminas eleva níveis de automação e eficiência | ||

| Equipe de automação busca padronizar instrumentos e softwares | ||

Uma modificação no sistema de controle de eletrodos do forno panela (onde o aço líquido é tratado) da Aciaria 2 da Usina de Ipatinga já está trazendo resultados positivos para a Usiminas: o índice de desgaste de eletrodos caiu 10% e a taxa de aquecimento mostrou evolução de 16%, um mês após a mudança. O projeto buscava melhorias no processo e na qualidade de outros materiais – a evolução dos indicadores de aquecimento e desgaste de eletrodos é o resultado mais evidente do projeto. Soluções como essa passaram a fazer parte da rotina da equipe de automação da Usiminas – apenas na unidade de Cubatão, são mais de 30 projetos que têm como missão revisitar os processos e equipamentos para melhorar o desempenho e a produtividade. “O diferencial não está no equipamento, mas na forma como está sendo utilizado”, destaca o gerente de Automação da Usina de Cubatão, Wellington José Garcia. Na Usiminas, os investimentos em automação e TI seguem um plano plurianual – batizado internamente de Master Plan de Investimentos – que é revisto anualmente. Todos os projetos passam por uma análise da Engenharia de Investimentos, em conjunto com as áreas responsáveis, e são classificados em cinco temas: Desenvolvimento; Otimização, Redução de Custo e Manutenção de Margem; Sustentação das Operações (Sustaining); Meio Ambiente, Saúde e Segurança; e Outros Investimentos. Quando um projeto é incluído no Master Plan, a sua execução dependerá das prioridades definidas pela companhia. Os dois principais projetos em andamento na Usiminas são a Coqueria 2 (o conjunto de fornos onde o carvão mineral é transformado em coque siderúrgico) da unidade de Ipatinga – que entra em operação até o final deste ano, ampliando a capacidade de produção – e a linha de Decapagem 3 da unidade de Cubatão – que está entrando na fase de teste de performance. Nessa linha de decapagem (etapa de remoção de óxido de ferro), os engenheiros irão observar o funcionamento de modelos matemáticos que otimizam as principais variáveis do processo e a produção da linha. A automação, a eficiência energética e a segurança operacional foram três das premissas do projeto – que incluiu a segurança funcional, com CLPs dedicados à segurança e barreiras físicas. Os robôs também passam a fazer parte da operação – apesar de não ser um equipamento comum a uma usina, a Usiminas já tem instalados robôs na Aciaria e Laminação a Quente, retirando pessoas dos ambientes insalubres e perigosos. A Usiminas é a maior produtora de aços planos da América Latina – as duas usinas juntas têm capacidade para produção de 9,5 milhões de toneladas / ano. A empresa também atua na mineração, logística, beneficiamento e distribuição do aço. Assuntos de automação agora ficam sob responsabilidade de uma equipe de 55 técnicos – divididos em três gerências espalhadas nas unidades de Cubatão e Ipatinga. Uma de suas missões é padronizar os sistemas de automação – as duas usinas não possuem um padrão de tecnologia porque eram muito independentes na definição da solução a ser adotada e os sistemas de automação já vinham definidos na aquisição de grandes equipamentos. Para se ter uma ideia, atualmente as Usinas de Cubatão e Ipatinga têm mais de trinta marcas de CLPs, com grande variedade de modelos em cada uma delas. Essa equipe definiu a “plataforma integrada”, como é chamada internamente a espinha dorsal do sistema de automação, e nos próximos meses começará a assinar os primeiros acordos com fornecedores de CLPs, drives, CCMs e sistemas supervisórios para fornecimento sob medida às necessidades da Usiminas. Neste caso, as diretrizes definiram os equipamentos, serviços e a metodologia de desenvolvimento. Outros equipamentos, software e documentações também farão parte dessa padronização – e cada item deverá ter poucas marcas e modelos. “Temos uma amostra de todos os fornecedores do mundo, e o caminho é conduzir esse novo projeto aplicando os conceitos certos”, explica o gerente geral de Automação da Usiminas, Guillermo Emilio Martin. O executivo explica que, na área de automação há diretrizes tecnológicas baseadas nos padrões para os níveis 0 – nível encarregado de interagir com o processo, onde estão os sensores, drives, atuadores e redes de campo – e 1 – que engloba os CLPs e IHMs, responsáveis por fazer o controle e regulação dos processos. “Devido o atual nível de evolução dos fabricantes de CLPs e à flexibilização das linguagens de programação provocadas pela IEC, não existem mais limitações técnicas na utilização destes equipamentos em qualquer sistema de controle”. Os protocolos de comunicação mais utilizados na Usiminas são Profibus, Ethernet/IP e Profinet. As interfaces entre os níveis 0 e 1 convergem cada vez mais para Ethernet entre as remotas e instrumentação de campo. O mesmo ocorre entre os níveis 1 e 2 (onde estão os PCs industriais e as redes de comunicação), nos quais as interfaces OPC são um padrão. As interfaces entre o nível 2 e o nível 3 (corporativo) utilizadas são sockets e WebService, que permitem o desacoplamento entre TI e TA e garantem a integração da informação e a continuidade operacional. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

Leia mais na edição impressa |

| Flash |

| 6ª edição da Feeai encerra com saldo positivo NIDays aborda desafios de equipar engenheiros e cientistas |

| Market |

Plano Estratégico Petrobras 2030 elege crescimento da produção de petróleo |

| Case |

| Projeto amplia vida útil da planta Whyalla Steelworks |