| Revista Controle & Instrumentação – Edição nº 141 – 2008

|

||

| ¤

Cover Page

|

||

| Minimizando incertezas | ||

|

||

| Calibração pode ser a melhor arma para se alcançar precisão e uniformidade, elementos tão importantes à produção industrial e ao estudo científico. Veja como se desenvolve o setor, suas tecnologias e preocupações mais recentes | ||

|

por Paulo Oliveira A calibração pode ajudar o Homem, a indústria e o

desenvolvimento científico a chegar a níveis de exatidão

cada vez melhores. E a indústria se aperfeiçoa

nesse processo adotando a calibração, interna ou terceirizada,

como uma grande parceira. Confiar esse trabalho

a prestadores de serviços leva a perceber como avaliar a

credibilidade passa a ser uma cobrança forte no mercado

de consumo. São eles certificados ou não? Os padrões de

calibração acreditados pela Rede Brasileira de Calibração

/ Inmetro tornaram-se fatores competitivos, diante da indústria

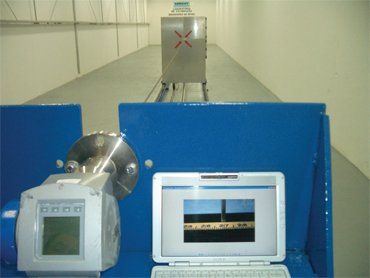

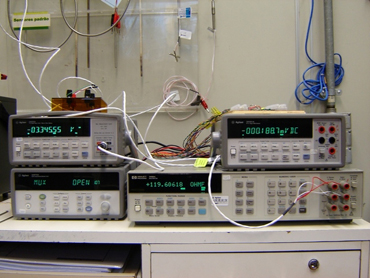

cada vez mais ligada às normas nacionais e internacionais E será que tudo isso sai caro? Pode ser, depende do ponto de vista. O Centro de Pesquisas da Petrobras–Cenpes, localizado na Cidade Universitária do Rio de Janeiro, acabou de ter seu Laboratório de Calibração – Labcal acreditado, após passar pelo processo junto ao Inmetro. A equipe de metrologia do Cenpes estava decidida a atender a demanda dos demais laboratórios internos e isso fez com que se mobilizassem. “O mercado se movimenta dessa forma e se aprimora. E em metrologia, qualquer upgrade ou um décimo de incerteza a menos envolve custos muito altos, principalmente em equipamentos. Um multímetro de 8 ½ casas custa por volta de R$ 30 mil, o dobro de um equipamento com 7 ½, “, esclarece o supervisor da qualidade do Laboratório de Metrologia do Cenpes, Francisco Bacelar, pontuando ainda que para cumprir esse trabalho foi preciso envolver um grande número de pessoas, por um longo período de tempo. “Treinamentos, novos equipamentos, infra-estrutura maior e manutenção do serviço de acreditação deve ser bem avaliado em função da demanda e da necessidade dos usuários”. A intenção da empresa é prestar o melhor serviço a partir de seus laboratórios de massa, pressão e temperatura. “Fomos acreditados de acordo com a norma NBR 17025, e passamos a pertencer à Rede Brasileira de Calibração – RBC, o que evidencia a qualidade dos laboratórios e agrega maior credibilidade à prestação dos serviços”, explica Francisco Bacelar. A operação inclui os três laboratórios. Para cada um, as características mudam. Para a área de pressão, calibram-se equipamentos que trabalham de 1,5 psi (10 kPa) a 20000 psi (137 MPa); no de temperatura atende-se a faixa de -5 oC a 1000 oC, e no de balança vai de 0,5 kg a 30 kg. “A demanda interna anual do Cenpes é de aproximadamente dois mil equipamentos, entre termômetros de vidro, PT100, termopares, balanças de precisão, manômetros e transmissores de pressão. Com a acreditação, além de atestarmos o nosso grau de confiabilidade, podemos ampliar o escopo de calibração em virtude de atender aos laboratórios que possuem certificação e, portanto, precisam garantir a rastreabilidade. Também já podemos calibrar nossos próprios padrões, eliminando o custo de um serviço externo”. O que melhorar? De acordo com a meta declarada pelo supervisor da qualidade, o que se quer é ampliar o escopo de calibração, com a aquisição de equipamentos para calibração em pressão negativa (baixo e médio vácuo) e em temperatura negativa até -80 oC. “Também pretendemos adquirir conjuntos de peso padrão de classe E1 para calibração de balanças micros e semimicro (capacidade de medição na faixa de microgramas). Há intenção também de criar um quarto laboratório para calibração de vidraria, uma demanda a muito solicitada por nossos usuários”, projeta o supervisor da qualidade do Labcal. Dividindo a mesma expectativa sobre atendimento ao mercado por conta da credibilidade e rastreabilidade de seu serviço de calibração, o diretor industrial da Conaut, Ricardo Fuchs comenta da importância em buscar a certificação junto ao Inmetro ao inaugurar seu laboratório de nível, cujo foco é atender a todo o tipo de indústria, DÉIA Estúdio principalmente à Petrobras, que exige tal medida. “Já estamos funcionando e estamos em fase de certificação pelo Inmetro, devendo estar totalmente certificado até fevereiro de 2009”. Em São Paulo , a Conaut possui três laboratórios de vazão, o laboratório certificado pela RBC que faz calibrações de 2,5 mm até 1500 mm, e também a torre de calibração que atinge as aplicações de grandes vazões, podendo calibrar medidores até 3000 mm, sendo as duas calibrações feitas com água. Em Macaé / RJ, há mais dois laboratórios, sendo um de água e outro de óleo, também certificados pela RBC. Inteligência Digital Numa abordagem sobre o que alguns especialistas desse meio entendem por adotar uma instrumentação de inteligência digital, o supervisor da qualidade do Labcal mencionou a credibilidade do instrumento mecânico, modelo analógico, até pouco tempo atrás, o mais popular. E ainda é. “O sistema simples dá a seu funcionamento grande confiabilidade perante o mercado; no entanto, a tecnologia está progredindo e uma tendência é a indústria adotar sistemas eletrônicos”. O espaço conquistado pelos equipamentos analógicos ainda é maior, e essa questão da confiabilidade se traduz até na forma como devem ser calibrados: o modelo convencional analógico é calibrado, geralmente, de ano em ano, enquanto para os digitais essa calibração é, na maioria das vezes, semestral. “Os instrumentos digitais inteligentes contêm componentes eletrônicos que sofrem aquecimentos, e baixa ou alta umidade relativa do ar que prejudicam os componentes elétricos e sua vida útil, sem contar que os instrumentos possibilitam regulagens como autocalibração, rotinas de autodiagnóstico, linearização e compensação de erros de ‘offset’”, explica o presidente da Remesp, José Antonio Lladó Espigado. Francisco Bacelar defende a idéia de que, embora haja essa resistência comum à etapa evolutiva da tecnologia digital, ultimamente há uma menor deterioração desses equipamentos dada a maior qualidade de seu componentes. “Eles estão mais confiáveis e muito mais duráveis, mais práticos e também levam vantagem quanto à exatidão de leitura, por isso estão paulatinamente substituindo os amis antigos”. Para Marisa Ferraz, pesquisadora do Centro de Metrologia, Mecãnica e Elétrica – CME – do IPT, é importante ressaltar que os instrumentos digitais estão há pouco tempo no mercado. “É mais sensato que a periodicidade entre calibrações seja diminuída, ou seja, que o instrumento seja calibrado mais vezes até que se tenha assegurada a sua estabilidade temporal, com relação à exatidão das indicações e respectivas incertezas”. |

||

|

||

Norma a serviço da menor incerteza Mas um novo tipo ou uma nova concepção de instrumento de medição dão quais garantias de que métrica e metodologia estejam corretas? Quanto mais se convive em meio a inexistência de normas, quando as novidades saem à frente de sua elaboração. A sugestão fica em torno da necessidade para se criar procedimentos ou métodos para calibrá-los. Eles, que antes de serem colocados em uso, devem ser validados.“Devemos ter como base as normas de referências nacionais ou internacionais. Sendo avaliada através de intracomparações ou intercomparações, validando através de estudos estatísticos como o cálculo de ‘erro normalizado’, onde são realizadas medições entre técnicos treinados e capacitados para cada procedimento”, complementa Espigado. Segundo Marisa Ferraz, as normas geralmente são elaboradas após o lançamento de novos instrumentos no mercado, a partir da demanda de usuários e fabricantes.“Em muitos casos é possível fazer-se pequenas adequações às normas já existentes. Em outros casos, há necessidade de se preparar uma completamente nova”. Mas e se o maior impasse não for a adequação à norma e sim a segurança que se pode realmente ter em relação ao serviço prestado por um laboratório, mesmo que acreditado? Francisco Bacelar baseia sua justificativa favorável à busca por referenciais de credibilidade, ou seja, o laboratório deve estar balizado por organismos competentes, quanto mais atendendo a normas como ISO 9000, ISO 14000, OHSAS 18000 e NBR 17025 internacionalmente reconhecidas e, sobretudo, ser acreditado sob o aval de instituições como o Inmetro. “A referência primeira a ser observada por um cliente sempre vai recair sobre tais aspectos qualitativos, invariavelmente. A princípio, quando mando um equipamento para um laboratório da RBC, eu acredito que ele siga as normas”, diz. Se mesmo assim persistir a dúvida quanto ao alinhamento dessas diretrizes determinadas pelas normas e pelo próprio Inmetro, o cliente deve solicitar uma vistoria, pedir para ver alguns documentos que atestem a qualidade do serviço prestado. “O que se sabe é que, quem tem certificação está melhor no mercado, seja interno ou externo”, comenta o supervisor da qualidade do Labcal, que destaca o viés exportador na acreditação junto ao Inmetro. O convênio do órgão com seus correspondentes internacionais adiantam o caminho para quem tem vistas ao exterior. |

||

|

||

A melhor calibração, a melhor freqüência de ajustes A freqüência de calibração para instrumentos de campo pode ser definida por uma série de passos. Ela é norteada pelo tempo de uso do equipamento, devese atender às orientações do manual do fabricante e realizar estudo através de três históricos de calibração, desde que seja o mesmo laboratório, o mesmo instrumento, que não tenha sofrido manutenção ou ajuste, e aprovado conforme o critério de aceitação. Marisa Ferraz lembra também que a freqüência de calibração de um instrumento que opera em campo deve ser sempre menor do que a de um mesmo instrumento similar que seja somente utilizado em laboratório. “Por mais cuidado que se tome, ele está sujeito a maiores riscos como variação de temperatura e umidade, transporte, queda”, explica. “Quem determina a freqüência de calibração é o cliente através de histórico, de tendências de calibrações. A orientação que damos é que se comece a fazer a calibração anual, depois é que se começa a montar o histórico seguido por duas ou três calibrações. Há software de calibração que já faz análise, que nos ajuda a decidir o que é melhor: diminuir essa periodicidade ou aumentá-la”, conta o engenheiro de aplicação da Presys, Newton Bastos. “Um calibrador de má qualidade, certamente, vai ter um drift alto, ou seja,‘desregulado’ que no jargão popular significa perdendo o padrão”. Em função do drift, dado de catálogo, e da incerteza encontrada e do requerimento do profissional, começa-se a cobrar no mercado uma análise crítica do certificado de calibração. “Poucas pessoas estão fazendo isso, apesar da importância que se tem em detectar nesse certificado os resultados, a tolerância de erro. Há uma regra de boas práticas, a regra dos três: o padrão deve ser três vezes melhor na medida do que vai se fazer. Ou seja, aplicando o conceito na indústria em que o processo de temperatura varie 1oC, a cadeia metrológica levaria em conta que se o processo é de mais-ou-menos 1oC o instrumento teria que ser 0,3 oC; se o instrumento fosse 0,3 oC, o padrão teria que ser 0,1 oC”, explica Newton Bastos sobre o padrão que calibra o instrumento que está no processo exemplificado de temperatura. E a autocalibração funciona? “Quem procura por instrumentos com a função de ‘autodiagnóstico’, tem em seu poder uma tecnologia que avisa ao usuário quando tem algum parâmetro fora da especificação, ajudando na decisão de retirar um equipamento para a calibração”, comenta o diretor industrial da Conaut, Ricardo Fuchs, que complementa, “no caso de medidores de vazão, normalmente, a calibração é feita no laboratório e é feita uma verificação em campo. Mas também podemos utilizar estações móveis para fazer o serviço em campo”. “Sem dúvida ter um equipamento autocalibrado é útil para o pessoal da manutenção, pois o equipamento sempre vai buscar os parâmetros originais. O fabricante de um analisador de CO2, conserva os valores principais do gás, da curva, na memória do equipamento. Isso é ótimo, pois esse tipo de equipamento se ‘autocalibra’ a partir dessas referências originárias dele. É isso o que todos os aparelhos fazem, corrigindo a indicação de acordo com o que estava gravado. Só que para efeito metrológico até para uma empresa de seguros, isso não tem a menor validade. O que vale é o certificado de calibração do equipamento, a rastreabilidade. Se você procura por equipamentos autocalibradores,

preste atenção ao termo. “Para efeitos metrológicos o ato

da calibração é a comparação de um equipamento com

outro padrão melhor (pelo menos 3 vezes), então por

mais que se atribua ao equipamento capacidade de autoajuste,

autosintonia, autoconfiguração, autoparametrização,

não é correto mencionar autocalibração”, lembra

Newton Bastos. “Essa é uma calibração chamada de calibração

sem referência externa, com referência inclusa.

Isso não é claro para o mercado”, critica o especialista o

uso incorreto do termo por parte dos fabricantes – o que

pode até confundir o consumidor na hora da compra de

um equipamento. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br |

|

Leia mais na edição impressa |

| Market |

Westlock apresenta nova estrutura para a América Latina |

| Special |

Crescimento do setor siderúrgico abre boas perspectivas para a Yaskawa |