| Revista Controle & Instrumentação – Edição nº 140 – 2008

|

| ¤

Cover Page

|

| Farmacêutica depende de analítica e regulações para manter a qualidade |

|

O uso de analisadores em processo ainda é algo a ser melhor explorado no cenário industrial brasileiro se o pensarmos inserido como parte do manufacturing aliado a metodologias como a Process Analytical Technology – PAT, que tem suas bases na norma ISA S-88.01 - voltada a definir modelos e terminologias para controle de bateladas -, Good Automated Manufacturing Practices – Gamp, 21 CFR 11 - ligados a melhoria contínua do processo para atender os anseios enunciados pelo European Medicines Agency – EMEA e a Food and Drug Administration – FDA. Determinar a qualidade e a redução de custos de uma produção é o objetivo desse pool de referências. E os analisadores, como parte desse processo, medem atributos biológicos, químicos e físicos da linha processada, a começar por características que envolvam homogeneidade, concentração de ingredientes ativos, composição da mistura, volume... enfim, variáveis críticas do manufacturing process suscetíveis à análise para que se atinja a eficiência ótima da produção, nos menores graus de incerteza. E a palavra-chave do momento – ao menos no setor farmacêutico - para se alcançar essa performance, é PAT. Finalizado em 2004, ele é como um Guia de referências a boas práticas para a implementação de desenvolvimento, fabricação e garantia de qualidade ao produto.

Com o PAT é certeza alcançar a qualidade desejada no Manufaturing Process e isso fica patente pelas melhorias no método de produção, de todo o processo, nos aspectos do design da planta, da implementação e desenvolvimento do produto, e de todas as etapas que envolvem a fabricação de um medicamento. Nas palavras de Silvia Martins, entende-se que o PAT ajuda a sensoriar, automatizar e enriquecer a automação da linha, pois ele busca atributos críticos e qualidade já em linha, testa 100% dos produtos no chão–de–fábrica. O PAT está se tornando referência para essa indústria que não pode brincar com a vida. Ele elimina a necessidade de se colher a amostra e enviá-la para o laboratório de controle de qualidade realizar a análise dos parâmetros-padrão. Com a nova metodologia, uma vez constatada uma falha pelo analisador, o lote nem é terminado, diferente do método convencional de produção, no qual uma parte boa é danificada – restando a ética para que esse rejeito não chegue ao mercado. Na prática, o PAT dá rapidez ao processo, ele elimina o que não serve para então dar início a outra batelada; e ao abortar a batelada fora dos padrões evita-se desperdício de matéria-prima e energia, não se gastam recursos humanos e financeiros, nem tempo. “O PAT também é uma ótima ferramenta para encorajar a inovação, porque ao se começar a automatizar o processo, instrumentalizá-lo, a oferta de informações também aumenta para o usuário. Ele então inova e passa a ter firmeza de como está se comportando a sua planta, ou seja, tem mais dados sobre a produção, começa a conhecer o produto melhor, e assim passa a desenvolver novos métodos”, explica a consultora que nesse aspecto acredita também no incremento combinado da segurança ao operador diante do que é automatizado e, claro, devidamente validado. Na área farmacêutica, pouco se valida no Brasil, são poucas as plantas automatizadas. O que se diz é que o PAT não pegou por aqui. A realidade é outra, mas isso também já começou a mudar e oferta espaço de sobra à evolução da tecnologia. O que se tem de fato é a dependência por um controle de qualidade externo à linha, passando pelo laboratório. Acrescente-se a esse cenário que analisadores em linha não são exatamente baratos: o PAT se encontra em desvantagem. Para o engenheiro de Instrumentação da IPS Chemical, Marcelo Mendes, é de vital importância que haja o controle ainda mais vigoroso no controle de quem fornece à indústria farmacêutica. A empresa que tem vocação totalmente exportadora sabe muito bem os níveis exigidos para que possam certificar seus farmacoquímicos destinados ao embarque. Portanto, o problema também é cultural. Se o produtor visa apenas o mercado interno nem passa pela sua cabeça por a mão no bolso para adotar PAT, nem a Anvisa cobra tal uso ou penaliza a não adequação. “O PAT é caro, exige investimentos em analisadores capazes de identificar atributos críticos, endpoints de processos que fazem aparecer características como a concentração de um ingrediente ativo, sua homogeneidade, tamanho e conteúdo da mistura”,diz a especialista que ainda reforça: “o mais dispendioso da implementação do PAT não é a automação nem a validação dos sistemas automatizados, mas justamente os analisadores de processo”. Em geral, esses analisadores são importados. “No Brasil se automatiza um reator, por exemplo, mas muita coisa ainda é operacional. Ou seja, o operador pode se distrair e trocar o princípio ativo dentro de um lote”. Entre os grandes laboratórios instalados no Brasil, vale destacar que a Roche vai investir US$ 5 milhões para otimizar o processo de manufatura e aumentar a produtividade em até 30%. Está tudo de acordo com o EMEA. Apesar de algumas ações, Silvia Martins nota que a realidade nacional acena para o aumento de consumo rumo à automação de processos. Vê que o brasileiro coloca uma IHM, valida sistemas, implementa registros eletrônicos, faz assinatura eletrônica de acordo com a 21 CFR 11, e tem a confirmação do operador que está fazendo a coisa certa. “O caminho seguinte para nós seria construir alimentações automatizadas, o que já demanda um bom investimento; o passo seguinte seria implementar o PAT. Uma coisa não invalida a outra. Quando se automatiza o processo, ele de certa forma já está começando a implementar o PAT. O processo de validação é lento por aqui”. E a RBC 210, regulação que se aplica às práticas na fabricação de medicamentos em território nacional, não determina expressamente que esta constatação deve ser obrigatória – diferente da farmacoquímicas, como fornecedores eles não têm por onde escapar e devem validar segundo a RBC 249, enquanto nos Estados Unidos a FDA aceita que se libere um lote pelo ponto de vista do PAT. ”Aquela produção que segue os parâmetros do Guia certamente foi toda desafiada”, confirma Silvia Martins. O rigor às produções em larga escala também se molda pela cobrança para que a indústria impacte minimamente o meio ao qual ela se insere, segundo o gerente de Tecnologia da ABB, Werner Petschulat. “ Seguimos padrões Blue Angel, cuja regulação pede vigor na composição da tecnologia oferecida. Ainda é uma realidade apenas para o mercado internacional como o europeu. No Brasil não há exigências obrigatórias como lá fora”. Os fornecedores estão mesmo mostrando empenho para que sejam reconhecidos seus esforços. Para a brasileira Digimed não é diferente, sua linha de analisadores tem marcação CE desde 2006. Para o consultor de marketing da empresa, Daniel Mac Adden, confiabilidade só pode ser constatada com o tempo e as certificações ajudam a minorar o risco. “A instrumentação analítica deve funcionar de forma impecável, ela é essencial para a qualidade do produto”. Ainda nesse aspecto, o professor de Controle e Otimização de Processos da Universidade Federal da Bahia – UFBA –, Ricardo Kalid, lembrou outro ponto a se considerar: a escassez de profissionais específicos para operar analisadores de processos. “ Eles devem entender de química, biologia, estatística, inclusive é uma das determinações da própria FDA esta expertise ao se anunciar o Gamp como algo obrigatório desde sua origem, em 1994. O que se deve formar são técnicos e não práticos, apertadores de botão.” Padrão Gamp Se o PAT auxilia na implementação de sistemas automatizados, entra em jogo um item desta vez obrigatório para a validação de sistemas computadorizados, o Gamp ( Good Automated Manufaturing Practices), que está em sua versão 4, indo para a cinco. Estados Unidos e Europa o tem como obrigatório, CFR 11 inclusive. “O Gamp, basicamente, existe para certificar que o projeto está de acordo com as especificações, com a solicitação do cliente”,diz o gerente em TI e TA da TCI Controller, Sidney Kolano. Cerca de 70% do que está instalado no campo e/ou no laboratório apresenta problemas, não segue o estabelecido e referenciado pelo datasheet e protocolos de qualificação e de especificação do cliente. “Averiguamos o que está instalado e a documentação dos instrumentos de campo ou de laboratório”, afirma o gerente. “Se no protocolo de qualificação um equipamento de 4 a 20 mA deveria estar calibrado para operar a um delta de temperatura entre 20oC a 200oC e isso não ocorre gera-se um desvio de projeto, tira-se o instrumento, leva-se para a fábrica, calibra, ou seja, a batelada posta em marcha é parada e um tempo enorme é perdido”. O problema da indústria brasileira é cultural,qualquer empresa com vocação exportadora deve seguir os parâmetros de Gamp, 21 CFR 10 e 11, S-88, mas o que se faz na prática é pensar em valores imediatos. Equivocadamente pensa-se por aqui que o CFR e o Gamp são medidas que encarecem o projeto, só que na hora da certificação ganha-se 30% em termos de tempo”. Ele ainda completa: “A qualificação de instalação é muito casada com a rastreabilidade da 21 CFR. No entanto, não existe fornecedor de tecnologia de analisadores compatível 100% com CFR, ela é muito extensa; vai desde o protocolo, desde a criação do procedimento operacional, visa manter rastreabilidade de procedimento até o registro eletrônico, compreende todo o procedimento de produção ou de aplicação de um determinado produto”. É comum pedir ao fabricante de um analisador, de um instrumento, que ele seja compatível com CFR, e isso se junta às características da qualificação da instalação. Em todo instrumento aplicado a um ambiente controlado como na indústria farmacêutica, alimentícia, nuclear, aeronáutica, ou seja, toda a indústria que envolve um risco muito grande, essas metodologias devem ser usadas, porque efetivamente garantem que nada vai sair errado, o grau de incerteza tende a zero. Cientes disso, Ache e Eurofarma por exemplo já estão aplicando Gamp e CFR. Confiabilidade é a alma, a essência desse negócio. E com o Gamp o cliente vai ter maior eficiência de performance”. |

|

| Analisadores estão entre os indicadores de performance para papel e celulose |

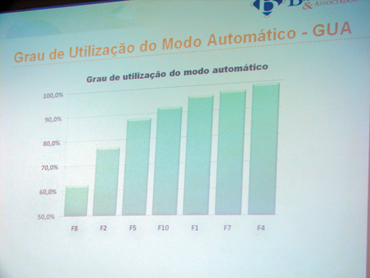

Tradicionalmente, lugar de analisador era o laboratório. De uns tempos para cá, com as possibilidades tecnológicas, eles ganharam espaço na linha de produção e garantem que ela está nos padrões de qualidade estipulados. A Bachmann & Associados mantém vários projetos com a ABTCP e um deles é a padronização de indicadores em diversas áreas da indústria de papel e celulose para criar uma linguagem comum que facilite o diálogo setorial e o benchmarking. Esse trabalho já padronizou métricas nas áreas de desempenho de máquinas de papel, consumo de energia, meio ambiente e segurança industrial. Atualmente a Bachmann finaliza o estudo para a área de instrumentação e automação. Durante os debates com a Comissão Técnica, um dos parâmetros importantes para avaliar a modernidade das plantas seria medir o número de analisadores em linha utilizados. E, por definição, o Índice de Instrumentação Analítica é a relação percentual entre o número de analisadores em linha usados em uma instalação e o número existente em uma instalação correspondente que seja considerada referência de excelência no uso de analisadores em linha. Da mesma forma, o Grau de Atualização Tecnológica avalia o uso de tecnologias como SDCD, QCS, monitoramento de vibração on line, etc. Segundo Dorian Bachmann, “o Índice de Instrumentação Analítica soma o número de analisadores em linha, ponderando pelo número de pontos de amostragem e o número de variáveis analisadas. O entendimento é que essa ponderação é bastante representativa da complexidade dos instrumentos”. Mas, para que a métrica possa ser usada em benchmarking, ela deve ser aplicada em áreas específicas. No levantamento citado, os dados vieram das áreas do digestor, branqueamento, máquina de secagem e utilidades. Análises em laboratório não foram consideradas no estudo, já que o foco estava na instrumentação e automação. Os parâmetros medidos pelos analisadores, e considerados no indicador, variam conforme a área da fábrica, mas são o Número Kappa; Consistência; Concentração de licor; Concentração de álcali; Alvura; Residual de cloro; Gramatura; Umidade; Sujidade; Densidade; TRS; CO; O2 ; Opacímetro; Refratômetro; Residual de peróxido; Demanda Química de Oxigênio (DQO); Carbono Total (TOC). Na área de instrumentação e controle do setor de papel e celulose foram padronizados os indicadores de Grau de Utilização do Modo Automático; Grau de Atualização Tecnológica; Grau de Obsolescência; e o Índice de Instrumentação Analítica. Segundo Dorian, o levantamento preliminar, apesar da falta de representação estatística, já que coletou dados de apenas 7 linhas de produção, de 4 empresas, mostrou que mesmo dentro de uma única fábrica, as várias áreas (digestor, branqueamento, máquina de secagem e utilidades) apresentam grandes diferenças no volume de uso de analisadores em linha. “Uma etapa posterior do trabalho deve correlacionar os resultados dos indicadores a outros parâmetros de desempenho das fábricas, para mostrar a importância dos recursos de instrumentação e automação para os resultados do negócio”. |

|

Segundo o coordenador da comissão de automação da ABTCP, Ronaldo Ribeiro, numa indústria de papel e celulose, os analisadores são instrumentos que se apresentam com uma relevância significativa, pois além de mostrar os valores das variáveis referentes ao controle ambiental, estão ligados à qualidade do produto final e ainda aos custos de produção. “A ausência destes ou o seu funcionamento inadequado provoca problemas de descumprimento à legislação e grandes dificuldades operacionais”. Um controle ótimo em uma planta de papel e celulose depende das medições especiais intrínsecas a estes processos, pois estas informações têm uma importância fundamental nestes controles. Variáveis que no passado somente eram possíveis de serem medidas em laboratórios, atualmente, com os avanços tecnológicos, migraram para medições diretamente nos processos e com custos mais acessíveis. Como conseqüência, as empresas que utilizam os analisadores em linha tiveram grandes melhorias operacionais, econômicas, de qualidade e também de cumprimento às legislações ambientais. Segundo Ronaldo, a repetibilidade é outra importante característica na medição das variáveis analíticas, especialmente quando a variável é utilizada em malhas de controle. Neste caso não é tão importante ter uma alta precisão, mas uma atenção especial é requerida para a repetibilidade e longo prazo de estabilidade. E uma boa manutenção e calibração freqüentes são determinantes para uma vida prolongada destes instrumentos. Muitos instrumentos utilizados em outros setores industriais são também comuns na indústria de papel e celulose como: medidores de pressão, vazão, nível, temperatura, pH, condutividade dentre outros. No entanto, nas indústrias de papel e celulose existem variáveis diferenciadas que podem ser medidas online ou offline, por exemplo: consistência, Kappa, drenablidade (freeness), comprimento de fibras, qualidade da polpa, álcali, teor carbono orgânico total (TOC), alvura compensada e ISO, gramatura e umidade (QCS) residual (dióxido de cloro e peróxido de hidrogênio), concentração de sólidos em licor preto fraco e forte, sujeira, viscosidade, gramatura, umidade, teor de cinzas, estrutura (formation), orientação da fibra (fiber orientation), espessura (Caliper Web Thickness), suavidade (smootness), maciez (roughness), polimento (gloss), opacidade, cor e brilho, porosidade, espessura do revestimento (coating weight), furos e pontos de sujeira (holes and dirty spots), etc. Na análise do produto acabado as variáveis analisadas são viscosidade, sujeira, alvura ISO, alvura revertida, ferro, resina, feixes, plástico, gramatura. Algumas destas variáveis podem ser medidas on line, mas devido aos altos custos dos instrumentos, na maioria das vezes elas são analisadas em laboratórios. “Mas se observa no setor um crescimento na instrumentação analítica, mesmo a um custo relativamente elevado, porque ela se apresenta como uma ferramenta indispensável para a sustentabilidade do negócio de produzir papel e celulose”, comenta Ronaldo que acrescenta que é de importância primordial que além de se ter o analisador certo, a manutenção deste seja periódica e com boa qualidade, pois pior que não ter uma medição analítica, é tê-la com alto grau de incerteza. |

|

| LEIA MAIS NA EDIÇÃO IMPRESSA |

| |

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br |

|

|

Leia mais na edição impressa |

| Flash |

Eficiência energética e integração são destaques do Automation World |

Volta às raízes faz seção ISA do ES ser a maior do Distrito 4 |

Special |

Petrobras reforça pesquisa acadêmica |

Comissão de Automação da ABTCP realiza encontro sobre redes inteligentes |

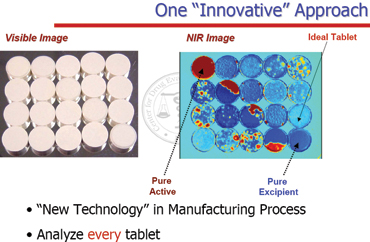

Com o PAT, uma das ações tomadas no ambiente industrial é que ao invés de levar a amostra ao laboratório e validar o produto acabado após a batelada, torna-se mais indicado o controle do processo através da análise em linha, procedimento recomendado pela Food and Drugs Administration, FDA. “O PAT, como recomendação de práticas metodológicas para manufatura, deve garantir a segurança e a qualidade da produção em linha todo o tempo”, comenta a consultora de PAT e representante de desenvolvimento de sistemas da Eurotherm, Silvia Martins.

Com o PAT, uma das ações tomadas no ambiente industrial é que ao invés de levar a amostra ao laboratório e validar o produto acabado após a batelada, torna-se mais indicado o controle do processo através da análise em linha, procedimento recomendado pela Food and Drugs Administration, FDA. “O PAT, como recomendação de práticas metodológicas para manufatura, deve garantir a segurança e a qualidade da produção em linha todo o tempo”, comenta a consultora de PAT e representante de desenvolvimento de sistemas da Eurotherm, Silvia Martins.