| Revista Controle & Instrumentação – Edição nº 137 – 2008

|

|

| ¤

Cover Page

|

|

| Da importância da medição de nível | |

|

|

|

Em sua busca pela excelência, a Chemtura — resultado da fusão da Crompton Corporation e da Great Lakes Chemical Corporation, duas das maiores produtoras e comercializadoras de aditivos plásticos do mundo — procurou soluções para sanar alguns problemas encontrados em seu Processo de Armazenagem de Químicos, composto de doze tanques com aminas e solventes, aditivos de PVC utilizados nas indústrias de fabricação de cabos, plásticos e agricultura. Esses 12 tanques estavam em duas áreas distintas e distantes da sala de controle aproximadamente de 500 metros. O sistema de medição de nível desses tanques era manual, realizado pelo operador da área com uma trena de inserção, o que gerava possibilidade de erros de medição e riscos de transbordamento, além da segurança existente ser apenas a barreira física, os diques de segurança, e o plano emergencial de contenção de produtos químicos por ela utilizada. Após estudo de viabilidade das tecnologias e orçamento disponíveis, sempre priorizando a segurança operacional e ambiental, a equipe da Chemtura decidiu-se pela implementação de um sistema de medição por radares e módulo de interface Fieldbus Foundation. “Utilizamos dois modelos distintos e com princípios de funcionamento diferentes, em função das características das matérias-primas e dos bocais de instalação já existentes. Utilizamos Radares de Onda Guiada para os tanques com solventes e Radares sem Contato a 4 fios para os tanques de amina”, lembra Márcio Pedro da Silva, encarregado da manutenção. Os dois tipos de radar foram necessários porque existem dois tipos de matérias primas: o de onda guiada foi instalado nos tanques de solventes porque esse é um líquido que mantém o radar limpo, não incrusta; os outros três tanques de amina precisaram de uma tecnologia diferente porque a amina cristaliza na temperatura ambiente e os tanques precisam ser mantidos a 90º C. Nos tanques de amina não dá pra usar o radar porque numa eventual parada de caldeira ou falta de energia o produto ficaria grudado na haste. Os radares sem contato são para os três tanques que permanecem aquecidos a 90oC e têm uma nuvem de nitrogênio entre a amina e o teto do tanque. Márcio explica que injeção de nitrogênio é feita automaticamente pelas válvulas instaladas nos tanques, e tudo é controlado no próprio tanque e visto no supervisório, na sala de operação. Esses três tanques têm um acompanhamento mais rigoroso porque neles também não pode entrar oxigênio, caso contrário escurece a matéria prima e altera a cor do produto final. |

|

|

|

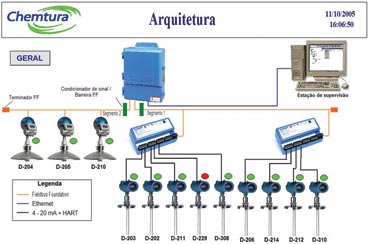

“Esses tanques são projetados para trabalhar com 300 a 500mBar de pressão mas a parede é projetada para 1,5Bar de pressão, para dar maior segurança. E além da parede, existe isolamento térmico, lã de rocha, alumínio, testes a cada 2 anos, tudo para atender a NR13”, comenta Márcio. Para os tanques de solvente, de nove tipos diferentes, o radar de onda guiada foi a escolha perfeita porque, como cada solvente possui características únicas e uma constante dielétrica – capacidade de reflexão da onda -, cada radar pode ser configurado para um solvente específico, o que aumenta a confiabilidade da medição. Segundo Márcio, “o equipamento pode, sim, ser re-configurado para outro produto mas se não, vai dar uma falsa indicação. Os radares compensam porque nos dão boa margem de segurança... por eles temos a certeza de quando precisamos comprar mais solventes, pois as entregas são via caminhão de 20 toneladas — os tanques são para 45 toneladas”. O grau de incerteza nesses radares andou junto com a margem de segurança pois é necessário deixar cerca de 600 litros de solvente no fundo do tanque como margem de segurança para evitar a reflexão de onda da parede do mesmo. Esta é a margem mínima para carregamento. E a planta ficou trabalhando com 4-20mA, Hart e FF. Isso porque ficava complicado e custoso levar todos os radares em FF na época. A opção foi levar em 4-20mA mais Hart nos tanques de solvente, consolidar esse sinal na própria tancagem em dois conversores e de lá partir com FF até a sala de controle. A medição é mista mas segue bem, 300 metros até o radar e do conversor para cada radar é 4-20mA. A idéia da equipe era de que se existe tecnologia pra juntar essas comunicações não há problema. E ainda havia o AMS adquirido para controlar tudo e fazer o diagnóstico. “Com o AMS que gerencia os radares não se precisa mais ir aos tanques, vê-se na tela, realizam-se os testes e simulações e é muito mais confiável que o processo manual”, comenta Márcio. A solução dada pela Emerson para este Gerenciamento de Nível foi a de utilizar a Técnologia de Radar Emerson com o Sistema de Gerenciamento de Ativos AMS, conforme é mostrado na estrutura abaixo, permitindo em caso de ampliação do sistema, o gerenciamento dos ativos disponibilizados naquela rede, rodando na mesma estação do sistema de supervisão. Segundo Carlos Souza, da Emerson, fornecedora da solução, a Arquitetura foi composta de 3 Radares Modelo 5600 em Foundation Fieldbus, 9 Radares Modelo 3300 em 4~20 mA + Hart, 2 transmissores de temperatura em FF 848T, utilizados neste caso para conversão A/FF, 1 Host em Foudation Fieldbus Modelo 3420 e o software de Gerenciamento AMS para controle dos ativos e alarmes, e o sistema de supervisão IFIX. Toda a comunicação foi realizada em Foudation Fieldbus onde permitiu-se reduzir o custo de instalação de cabos e agilizar todo o Start Up que ocorreu em um único dia. O AMS além da configuração, permite o gerenciamento dos ativos On-Line de todos os dispositivos, agilizando a tomada de decisão da equipe de manutenção no gerenciamento de tarefas. O sistema de Supervisão IFIX, permite aos operadores a visualização do volume instantâneo de cada tanque assim que cada descarregamento é realizado, diferentemente do que ocorria anteriormente, onde os cálculos eram realizados manualmente . Isto evita erros ocorridos no passado, pois eram realizados pelo operador e passíveis de erros de digitação, sem comentar os ganhos conseguidos com a precisão , incomparavelmente maiores com a utilização dos radares. |

|

|

|

Vale lembrar que o trabalho dos 3 Radares em FF utilizam antena com proteção em teflon para evitar contaminação do produto. O projeto de colocar radares nos tanques de matéria-prima foi feito em 2005 e já se pagou. Depois desse tempo, a segurança aumentou, o tempo de manutenção diminuiu, a confiabilidade dos dados enviados pelos redares é inquestionável e até mesmo o custo de pintura caiu já que as plataformas onde o operador precisava colocar a vareta do tanque não sofrem mais com a acidez dos solventes. O próximo passo seria interligar as bombas que enchem os tanques, porque três tanques ainda são interligados com um radar só e pode acontecer de o operador deixar uma válvula fechada, o que é perigoso num processo de descarregamento ainda manual porque um tanque se encheria sem o outro não saber. Instalados os radares, vão se percebendo outros pontos de melhoria, é inevitável. “Já olhamos com interesse para o wireless não por ser mais barato ou estar na moda mas porque nossa planta tem tubo em tudo quanto é lugar que se olha...a monitoração fica praticamente inviável por fios... e podemos usar a mesma tecnologia porque o AMS já tem suporte para a planta toda, só falta colocar os dados”, afirma Márcio. Antes do projeto dos radares, a equipe da Chemtura tinha uma medição só visual e hoje está tudo on line, com uma boa confiança na medição. O PCP – Planejamento e controle da produção faz hoje programação de compra de matéria prima com base nessa medição; planeja-se a compra de matéria prima com base nessa indicação de nível. Então, disponibilizar a tela do supervisório para o PCP também é um outro passo importante porque a informação ainda é digitada e enviada pelo e-mail.”A idéia é disponibilizar o mesmo supervisório da sala de controle para o PCP e incluir várias melhorias já pensadas e possíveis com o AMS. Acreditamos que a questão da leitura e do controle não tem que estar no operador; ele só tem que checar a informação. A direção da empresa tem essa consciência mas a verba vem da matriz. |

|

|

|

| LEIA MAIS NA EDIÇÃO IMPRESSA | |

| |

|

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br |

|

|

Leia mais na edição impressa |

| Flash |

Soluções & Inovações reúne clientes da Schneider Electric em Vitória |

Joinville: cidade de flores e automação |

Special |

Segurança da Fieldbus Foundation na Shell Global Solutions é um sucesso |

| Retrospective |

Mecanica 2008 |